Comme nous l’avons vu dans la partie précédente de l’article, nous passerons

en revue les avantages et les inconvénients des technologies du Binder Jetting (Jet

de liant) et du Moulage par injection de métal (MIM).

Pour analyser en détail les pour et les contre du Binder Jetting, il faut considérer

que cette technologie s’inspire d’une catégorie plus vaste de technologies de fabrication

additive définies comme Material Jetting.

Aperçu sur le Material Jetting

Fondamentalement, dans les technologies à Material Jetting, toute la matière

de la pièce est fournie à partir d’une tête d’impression.

Au lieu de cela, dans la technologie à Jet de liant, un liant ou un autre additif

est imprimé sur un lit de poudre qui forme l’essentiel des pièces.

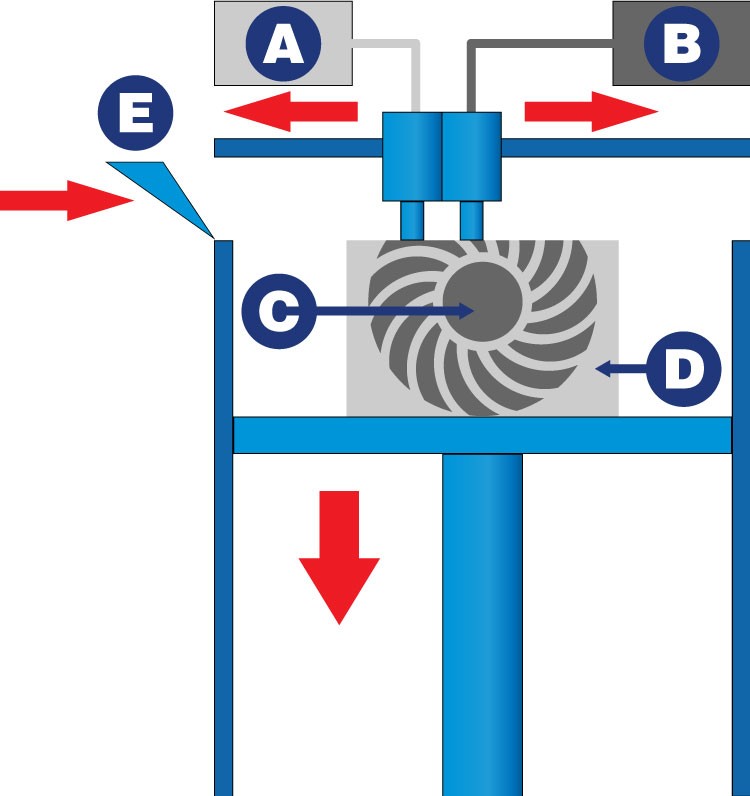

A: support material; B: build material; C: part; D: part support; E: leveling blade

Pour avoir une idée complète des avantages et des inconvénients du binder Jetting,

nous devons d’abord analyser les avantages et les inconvénients du material jetting,

et voir comment les avantages et les inconvénients du Binder Jetting s’inscrivent

dans ce contexte.

Les principaux avantages du material jetting comprennent:

- faible coût,

- grande vitesse,

- modularité,

- facilité de construction de pièces en plusieurs matériaux.

Les machines à Material Jetting sont beaucoup moins coûteuses que les

autres machines de fabrication additive, en particulier

celles qui utilisent des lasers.

En général, ces machines peuvent être assemblées à partir de composants standard,

alors que d’autres machines ont beaucoup plus de composants spécifiques pour chaque

machine.

La grande vitesse et la modularité sont liées: en utilisant des têtes d’impression

avec des centaines ou des milliers de buses, il est possible de déposer beaucoup

de matériau rapidement et sur une surface considérable. Dans ce contexte, modularité

signifie que la vitesse d’impression peut être augmentée en ajoutant une autre tête

d’impression à une machine, une tâche relativement facile, beaucoup plus facile

que d’ajouter un autre laser aux machines du type Selective Laser Melting

(à fusion sélective au laser) ou du type Selective Laser Sintering

(à frittage sélectif au laser).

Par souci d’exhaustivité, je vais vous montrer quelques inconvénients du Material

jetting, juste pour fournir une présentation plus équilibrée.

- Le choix des matériaux à ce jour est limité; seuls

des cires et des photopolymères sont disponibles sur le marché.

- La précision des pièces, en particulier pour les grandes

pièces, n’est généralement pas aussi bonne qu’avec d’autres procédés, notamment

la photopolymérisation en cuve et l’extrusion de matière. Cependant, l’exactitude

s’est améliorée dans l’ensemble du secteur et on s’attend à ce qu’elle s’améliore

dans tous les processus.

Passons maintenant aux détails du procédé de fabrication par binder jetting.

Avez-vous aimé lire l’article jusqu'ici?

Avant de continuer à lire, suivez-nous sur notre page

Facebook en cliquant

sur le bouton ci-dessous!

De cette façon, vous resterez informé des technologies les plus avancées pour les

traitements thermiques

non seulement avec nos articles, mais aussi avec les meilleures publications que nous collectons en ligne.

Avantages et inconvénients du Binder Jetting

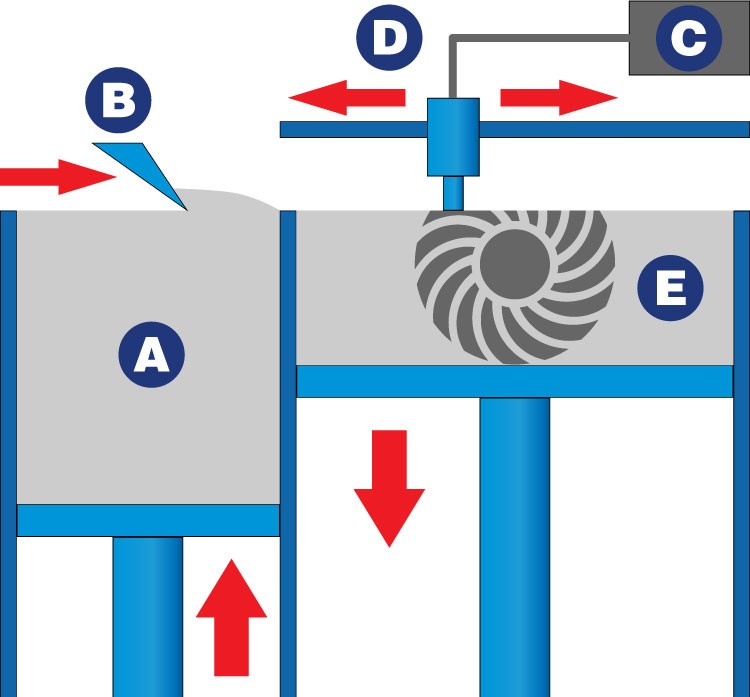

Le procédé de Binder Jetting (figure 1) présente beaucoup des avantages du material

jetting par rapport à d’autres procédés de fabrication additive.

En comparaison de Material Jetting, le Binder Jetting a certains avantages distinctifs.

- Elle peut être plus rapide, car seule une petite fraction

du volume total de la pièce doit être distribuée par les têtes d’impression.

Cependant, la nécessité de distribuer de la poudre ajoute une étape supplémentaire,

en ralentissant quelque peu les processus de liant.

- La combinaison de matière en poudre et d’additifs dans les liants permet

d’obtenir des compositions de matériaux qui ne sont pas possibles,

ou pas faciles à obtenir, en utilisant des méthodes directes.

- Les boues avec des charges solides plus élevées sont possibles

avec le Binder Jetting, par rapport au Material Jetting, permettant de produire

des pièces céramiques et métalliques de meilleure qualité.

- Les procédés Binder Jetting se prêtent facilement à l’impression

de couleurs sur les pièces.

En règle générale, cependant, les pièces fabriquées à l’aide des procédés Binder

Jetting ont tendance à avoir des précisions et des finis de surface moins bons que

les pièces fabriquées avec le Material Jetting. Pour fabriquer des pièces denses

ou pour assurer de bonnes propriétés mécaniques, sont généralement nécessaires des

phases d’infiltration.

A: metal powder stock; B: squeegee; C: binder; D: print head; E: powder bed

Comme pour tout ensemble de procédés de fabrication, le choix du procédé et du

matériau dépend largement des spécifications de la pièce ou du dispositif.

Il s’agit de faire des compromis sur la meilleure adéquation entre les possibilités

offertes par le procédé et les exigences de conception.

Le Binder Jetting va remplacer le moulage par injection de métal ?

Avantages et inconvénients du Moulage par injection de métal (MIM)

Qu’est-ce qui rend une pièce apte à être créée par Moulage par injection de méta

(MIM) ?

Pour le définir, voici un aperçu de certains des avantages de ce processus:

- Complexité de la conception: si vous êtes satisfait

de la liberté de conception que vous offre le moulage par injection

de plastique, mais que vous souhaitez fabriquer des pièces en métal,

alors le MIM pourrait vous convenir. C’est parce que les deux procédés sont

assez similaires en termes de complexité de conception; les principales

différences sont que l’un produit des pièces en plastique et l’autre des pièces

en métal. Avec le MIM, les trous transversaux, les trous angulaires, les nervures,

les sillons, les trous latéraux et les rainures sont tous possibles à réaliser.

De plus, avec le MIM, vous pouvez créer des pièces entières qui devraient souvent

être créées séparément et assemblées après la production.

- Petite taille: le MIM utilise des poudres très fines

pour créer des pièces métalliques très denses, donc le procédé est préférable

pour les petites pièces, généralement celles qui pèsent entre 0,1 et 250 grammes.

- Volume de production: le MIM peut être un processus

économiquement très efficient, mais seulement si le bon nombre de pièces est

nécessaire. Généralement, les avantages en termes de coûts sont les plus perceptibles

et les plus appréciables lorsque les séries de pièces se situent entre 10000

et 20000 unités. Les économies de coûts potentielles découlant de l’utilisation

du MIM pourraient ne pas être évidentes du tout si l’on produit moins de 10000

articles.

- Propriétés: comme nous l’avons déjà noté, si le procédé

est réalisé correctement, le MIM peut créer des pièces métalliques complètement

denses ou presque complètement denses lorsque le processus est terminé. C’est

particulièrement avantageux pour les pièces qui sont trop petites ou trop détaillées

pour être usinées à partir d’un stock de barres. À titre de comparaison, on

estime que la densité de la pièce est de 98% via MIM, contre 100% via les procédés

d’usinage conventionnels.

- Économique: contrairement à l’usinage, le MIM ne

coupe pas de métal existant - il n’utilise que la quantité de matière nécessaire

pour créer le produit. Rien n’est gaspillé.

Conclusions

Après avoir présenté en détails les pour et les contre des technologies à Binder

Jetting en comparaison avec le Moulage par injection de métal, nous pouvons conclure

que le Binder Jetting n’est pas destinée à remplacer le MIM à court terme.

Aujourd’hui, le Binder Jetting (jet de liant) est une technologie avantageuse lorsqu’il

s’agit de petites productions au niveau de prototypes de composants ayant une géométrie

complexe. Dans ce cas, le MIM devrait faire face à une conception de moules pour

chaque pièce, ce qui entraînerait une augmentation injustifiée du prix final.

D’autre part, le Moulage par injection de métal est une technologie moins coûteuse

lorsqu’il s’agit de grandes productions, même avec des géométries complexes et des

petites dimensions. Dans ce cas, le coût de chaque moule peut être amorti lors de

la production est conséquente.

Pour dissiper toute hésitation, examinez le tableau comparatif final:

|

Binder Jetting (Jet de liant) |

Moulage par injection de métal |

| Coût |

Moins cher pour la production de peu de pièces |

Moins cher pour la production de beaucoup de pièces |

| Précision |

Cette technologie s’améliore de jour en jour, et l’on s’attend à

ce qu’elle s’améliore beaucoup. |

C’est aujourd’hui le meilleur choix en termes de complexité de conception,

en particulier pour les petites pièces. |

| Vitesse |

Vitesse plus élevée si l’on considère l’ensemble de la chaîne du

processus |

Vitesse plus faible si l’on considère l’ensemble de la chaîne du

processus (conception et fabrication des moules) |

| Densité |

Pour fabriquer des pièces denses ou pour assurer de bonnes propriétés

mécaniques, sont généralement nécessaires des phases d’infiltration.

|

C’est particulièrement avantageux pour les pièces qui sont trop

petites ou trop détaillées pour être usinées à partir d’un stock de

barres. |

| Productivité |

Plus pratique lorsqu’il s’agit de petites productions, au niveau

de prototypes. |

Les avantages en termes de coûts sont les plus perceptibles et les

plus appréciables lorsque les séries de pièces se situent entre 10000

et 20000 unités. |

L'article vous a-t-il été utile?

Alors partagez-le avec vos amis sur

Facebook!

Il vous suffit de cliquer sur le bouton ci-dessous, mais vous allez nous

faire un grand service.