Come preannunciato nella

prima parte dell'articolo discuteremo ora dei vantaggi e degli svantaggi delle tecnologie

del Binder Jetting (BJ) e del Metal Injection Moulding

(MIM).

Penso che rimarrete sorpresi da alcune delle informazioni che sto per rivelare,

vi consiglio di continuare a leggere.

Per analizzare in dettaglio i pro e i contro del binder jetting, si deve considerare

che questa tecnologia si ispira a una categoria più ampia di tecnologie di

manifattura additiva, definite come Material Jetting.

Un'occhiata al Material Jetting

Fondamentalmente, nelle tecnologie Material Jetting, tutto il materiale della

parte viene distribuito da una testina di stampa.

Invece, con il Binder

Jetting, un legante o altro additivo è stampato direttamente su

un letto di polvere che andrà a costituire la massa delle parti.

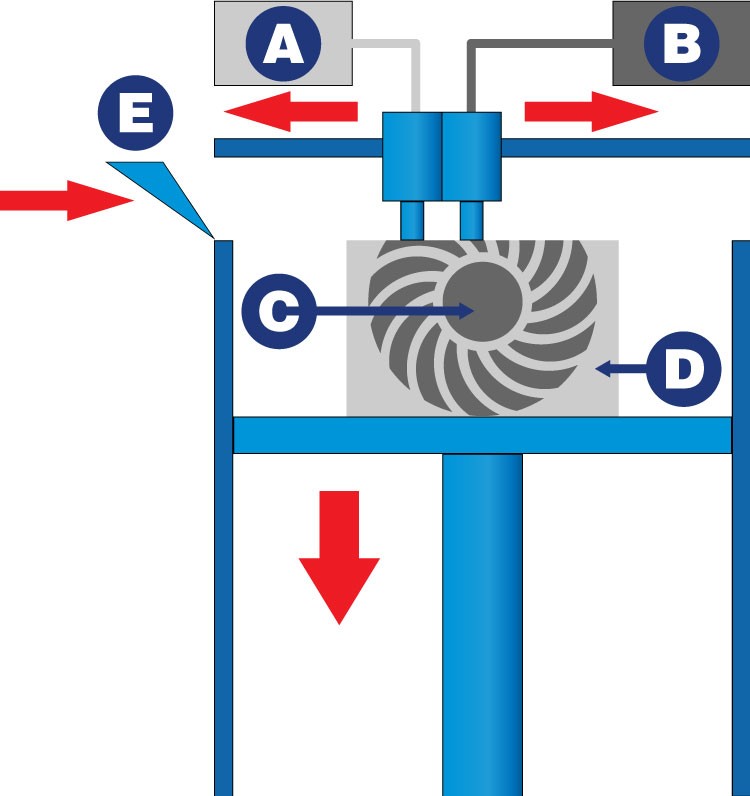

A: materiale di supporto; B: materiale di costruzione;

C: parte; D: supporto della parte; E: lama livellatrice

Per ottenere un quadro completo dei vantaggi e degli svantaggi del binder jetting,

dobbiamo prima analizzare i pro e i contro del material jetting e vedere come i

vantaggi e gli svantaggi del binder jetting rientrano in questo contesto.

I principali vantaggi del material jetting includono

- basso costo,

- alta velocità,

- scalabilità,

- facilità di costruzione delle parti usando molteplici materiali.

I macchinari per il material jetting sono molto più economici

rispetto ad altre macchine per la manifattura additiva, in particolare di quelle che usano

i laser.

In generale, questi macchinari possono essere assemblati utilizzando

componenti standard, mentre gli altri utilizzano molti più componenti ad-hoc.

Alta velocità e scalabilità sono correlate: utilizzando testine

di stampa con centinaia o migliaia di ugelli, è possibile depositare molto

materiale rapidamente e su un'area considerevole. Scalabilità in questo

contesto significa che la velocità di stampa può essere aumentata

aggiungendo un'altra testina di stampa ad una macchina, un compito relativamente

facile, molto più facile che aggiungere un altro laser ad un macchinario

di tipo Selective Laser Melting o Selective Laser Sintering.

Per completezza, vi mostrerò alcuni svantaggi del Material Jetting, solo

per fornire una presentazione più equilibrata.

- La scelta dei materiali ad oggi è limitata, solo

cere e fotopolimeri sono disponibili in commercio.

- La precisione della parte, soprattutto per i componenti

di grandi dimensioni, generalmente non è buona come con altri processi,

in particolar modo con la vat photopolymerization e l'estrusione del materiale.

Tuttavia, l'accuratezza è migliorata in tutti i settori industriali

e ci si aspettano ulteriori passi avanti in tutti i processi.

Vediamo ora in dettaglio il processo di manifattura con il binder jetting.

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina LinkedIn cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

Binder Jetting pro e contro

Il processo del binder jetting condivide molti dei vantaggi del material jetting

rispetto ad altri processi di manifattura additiva.

Per quanto riguarda il MJ, il binder jetting presenta alcuni vantaggi distintivi.

- Può essere più veloce poiché solo

una piccola parte del volume totale della parte deve essere erogata attraverso

le testine di stampa.

Tuttavia, la necessità di distribuire la polvere

aggiunge un ulteriore passaggio, rallentando in qualche modo i processi di legatura.

- La combinazione di materiali in polvere e additivi dei leganti consente

composizioni materiali che non sono possibili, o non facilmente

ottenibili, usando metodi diretti.

- Fanghi con carichi solidi più elevati sono possibili

con il BJ, rispetto al MJ, consentendo la produzione di parti in ceramica e

metallo di migliore qualità.

- I processi di binder jetting si prestano facilmente alla stampa

a colori sulle parti.

Come regola generale, tuttavia, le parti fabbricate usando i processi di BJ tendono

ad avere precisioni e finiture superficiali peggiori rispetto alle parti realizzate

con il MJ. I passaggi di infiltrazione sono tipicamente necessari per fabbricare

parti dense o per garantire buone proprietà meccaniche.

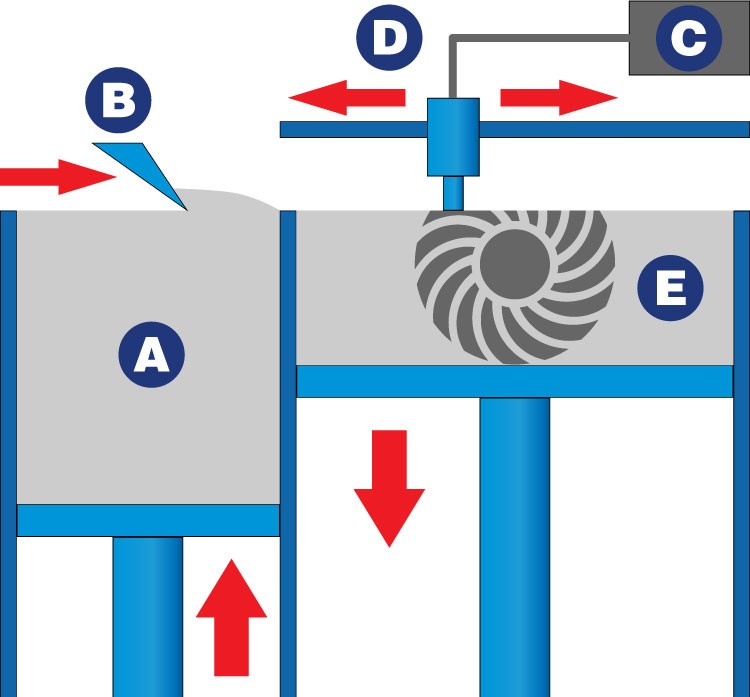

A: serbatoio polvere di metallo; B: racla; C: legante;

D: testina di stampa; E: letto in polvere

Come per qualsiasi insieme di processi di produzione, la scelta del processo

e del materiale dipende in larga misura dalle esigenze della parte o del dispositivo.

Si tratta di trovare il migliore compromesso tra la capacità del processo

e i requisiti di progettazione.

Il binder jetting sostituirà lo stampaggio ad iniezione dei metalli?

Leggete il prossimo capitolo per avere la risposta.

Pro e contro del Metal Injection Moulding

Ora è il turno di Metal Injection Moulding: cosa rende la vostra parte

adatta alla creazione tramite MIM?

Per determinarlo, ecco uno sguardo ad alcuni

dei vantaggi di questo processo:

- Complessità progettuale: se siete soddisfatti

della libertà di design che avete ottenuto con il plastic injection

molding ma volete creare parti in metallo, allora il MIM potrebbe essere

la scelta giusta per voi. Questo perché i due processi sono abbastanza

simili in termini di complessità del design - le differenze principali

sono che si producono parti in plastica piuttosto che in metallo. Con il MIM

sono possibili fori trasversali, fori angolari, scanalature, sottosquadri, fori

laterali e scanalature. Inoltre, con il MIM è possibile creare parti

intere che normalmente dovrebbero essere create separatamente e assemblate in

post-produzione.

- Piccole dimensioni: il MIM utilizza polveri molto sottili

per creare parti metalliche completamente dense, quindi il processo è

ideale per piccole parti, in genere quelle che pesano tra 0,1 e 250 grammi.

- Volumi di produzione: il MIM può essere un

processo molto conveniente, ma solo se si deve produrre il giusto numero di

parti. In generale, i vantaggi in termini economici sono più evidenti

e convenienti per produzioni in serie tra 10.000 e 20.000 pezzi. I potenziali

risparmi derivanti dall'utilizzo del MIM potrebbero non essere evidenti

se si producono meno di 10.000 articoli.

- Proprietà: come abbiamo già notato,

se il processo viene eseguito correttamente, il MIM può creare parti

metalliche completamente dense o quasi completamente dense quando il processo è

completo. È particolarmente vantaggioso per le parti che sono troppo

piccole o troppo dettagliate per essere lavorate da una barra. Per fare un confronto,

si stima che la densità delle parti sia del 98% tramite MIM, rispetto

al 100% attraverso i processi di lavorazione convenzionali.

- Economico: a differenza della lavorazione con macchinari,

il MIM non taglia il metallo esistente: utilizza solo la quantità di

materiale necessaria per creare il prodotto. Niente è sprecato.

Conclusioni

Dopo aver presentato in dettaglio i pro e i contro delle tecnologie Binder Jetting

rispetto al Metal Injection Molding, possiamo concludere che il BJ non è

destinato a sostituire il MIM in breve tempo.

Oggi il binder jetting è

una tecnologia più conveniente quando si tratta di piccole produzioni a livello

di prototipo per componenti con geometrie complesse. In questo caso con il MIM si

dovrebbero affrontare una progettazione e produzione di stampi differenti che comporterebbero

un aumento ingiustificato del prezzo finale del singolo componente.

D'altra parte, lo stampaggio a iniezione di metalli è una tecnologia

molto più economica quando si tratta di grandi produzioni di un componente,

soprattutto con geometrie complesse e dimensioni ridotte. In questo caso il costo

del singolo stampo può essere ammortizzato durante la ripetuta produzione

dello stesso componente e quindi risulta essere una tecnologia più produttiva.

Per eliminare ogni dubbio, date un'occhiata alla tabella di confronto finale:

|

Metal Injection Molding |

Binder Jetting |

| Costi |

Più economico quando si producono molte parti. |

Più economico quando si producono poche parti. |

| Precisione |

Oggi la scelta migliore in termini di complessità del design,

in particolare per le parti piccole. |

La tecnologia sta migliorando ogni giorno e si prevede che migliorerà

notevolmente. |

| Velocità |

Bassa velocità se consideriamo l'intera catena del processo

(progettazione e produzione di stampi). |

Maggiore velocità se consideriamo l'intera catena del

processo. |

| Densità |

È particolarmente vantaggioso per le parti che sono troppo

piccole o troppo dettagliate per essere lavorate da una barra. |

I passaggi di infiltrazione sono tipicamente necessari per fabbricare

parti dense o per garantire buone proprietà meccaniche. |

| Produttività |

I vantaggi in termini economici sono più evidenti e convenienti

per produzioni in serie tra 10.000 e 20.000 pezzi. |

Più conveniente quando si tratta di piccole produzioni a

livello di prototipo. |

Ti piace questo blog?

Per noi la tua opinione conta, perciò ci farebbe molto piacere se potessi scrivere una recensione su di noi o sul nostro blog.