This article is available in English too.

Die additive Fertigung (AF) ist eines von vielen Verfahren zur Herstellung dreidimensionaler

Festkörper auf Grundlage einer digitalen Datei.

Im Unterschied zu subtraktiven Fertigungsverfahren, bei denen das Ausgangsmaterial

ein fester Materialblock ist, von dem so lange Material abgetragen wird, bis das

Endprodukt fertiggestellt ist, wird bei der additiven Fertigung das Teil (bzw. einzelne

Elemente auf Teile) Schicht für Schicht aufgebaut, basierend auf einer Geometrie,

die in einem 3D-Design-Modell beschrieben ist.

Schon seit Jahrzehnten werden AF-Verfahren zur schnellen Prototypenentwicklung

eingesetzt. In den letzten Jahren hat die additive Fertigung in sämtlichen industriellen

Branchen ein unglaubliches Interesse erregt, von Anwendungen für die Luft- und Raumfahrt

bis hin zu von Endverbrauchern zuhause hergestellten Unikaten. Diese Technologie

bietet eine immense Vielseitigkeit und Flexibilität, weil sie die Schaffung komplexer

Geometrien mit individualisierbaren Materialeigenschaften ermöglicht. Die additive

Fertigung eröffnet große Freiheiten beim Design. Objekte beliebiger Form und Geometrie

können auf der Grundlage von 3D-Modellen oder Design-Eingaben in einen 3D-Drucker

mittels eines Computers hergestellt werden.

Die additive Fertigung macht es bei der Verarbeitung von Metallen

möglich, leichte Teile in Echtzeit zu entwickeln und zu bauen, da 3D-Modelle

direkt mithilfe einer Laserquelle oder eines Elektronenstrahls und eines Pulverbetts

gedruckt oder hergestellt werden können. Mittels Metall-3D-Druck

können hoch individuell angefertigte Teile mit zusätzlichen verbesserten Funktionen

produziert werden, was mit herkömmlichen Verfahren nicht zu erreichen wäre.

Metall-3D-Druck ist eine AF-Technik, die Verfahren wie beispielsweise das

selektive Laserschmelzen (SLM) umfasst, bei dem

feines Metallpulver Schicht für Schicht geschmolzen wird, um dreidimensionale Metallteile

herzustellen. Darüber hinaus ermöglicht das selektive Laserschmelzen insbesondere

auch die Herstellung von Komponenten mit Aushöhlungen und Hinterschneidungen, sowie

mit dünnen Wänden und versteckten Hohlräumen.

Das selektive Laserschmelzen von Legierungen unterschiedlicher

Art erfüllt auf ideale Weise die Anforderungen für leichte Anwendungen, die in Fahrzeugen

und bei der Motortechnologie zum Einsatz kommen. Das Mischen unterschiedlicher Rohmaterialien

wie zum Beispiel Titan, Aluminium, Edelstahl oder nickelbasierte Legierungen sowie

die Entdeckung neuer Legierungen mit unterschiedlichen Stärken und Temperaturbeständigkeiten

ist mit herkömmlichen Fertigungsverfahren nahezu unmöglich.

Dieser Artikel soll Ihnen ein besseres Verständnis für das Potenzial vermitteln,

das Wärmebehandlungen im Vakuum für 3D-gedruckte Teile bietet,

mit einem besonderen Fokus auf SLM von Ti6Al4V.

Additive Fertigung: Vorteile und Funktionsprinzipien

Additive Fertigung ist ein disruptiver technischer Trend, der die Zukunft der

verarbeitenden Industrie beeinflussen wird. Laut dem Jahresbericht zu AF von Wohlers

Associates, übertrafen im Jahr 2014 die Umsätze der 3D-Druck-Industrie

mit additiv gefertigten Produkten und Dienstleistungen die 2,2 Milliarden Dollar.

Es wird erwartet, dass der globale Markt für 3D-Druck und -Dienstleistungen bis

zum Jahr 2020 ein Volumen von 21 Milliarden Doller übersteigen wird.

Vom Konzept her besteht AF aus einem digitalen CAD-Modell eines Teils, das in

einen endkonturnahen dreidimensionales Festkörper umgewandelt wird.

Beim selektiven Laserschmelzen (SLM), einer der vielversprechendsten AF-Technologien,

wird Metallpulver von einem computergesteuerten, konzentrierten Laserstrahl geschmolzen,

um so das gewünschte Teil zu formen. Dieses Verfahren hat im Vergleich zu anderen

AF-Technologien eine geringere Aufbaurate, doch die Endprodukte sind feiner und

detaillierter.

SLM bietet zahlreiche und vielversprechende Möglichkeiten und

Vorteile. Der wichtigste Vorteil besteht darin, dass tatsächlich nur das Material

verarbeitet wird, das zur Herstellung des jeweiligen Teils benötigt wird. Daher

wird weniger Ausgangsmaterial zur Produktion benötigt. Und im Unterschied zu subtraktiven

Fertigungsverfahren gibt es bei AF keine Einschränkungen bezüglich des Design oder

der Teilegeometrie. Ohne diese Einschränkungen kann sich der Designer voll und ganz

auf die Funktionalität des jeweiligen Teils konzentrieren. Schließlich ermöglicht

die additive Fertigung die Entwicklung von Teilen mit sehr kurzen Markteinführungszeiten.

Das Potenzial von Vakuum-Wärmebehandlungen für AF-Teile

Es gibt bereits viele Metalle, die mit der SLM-Methode bearbeitet werden können,

unter anderem Titan, Inconel, Aluminium, Stähle und Cobalt-Chrom-Legierungen usw.

Üblicherweise wird das SLM-Verfahren in einer inerten Kammer durchgeführt, um die

Oxidierung des wärmebeeinflussten Metallpools zu kontrollieren. Da additiv

gefertigte Teile endkonturnahe Formen und komplexe Geometrien aufweisen,

die mit einer Maschinenbearbeitung nicht erzielt werden könnten, muss in der Regel

während der nachgelagerten Verarbeitung nur wenig Material entfernt werden. Daher

weisen die fertigen Teile auch keine Spuren einer Entkohlung oder kontaminierte

Flächen auf, die bei einer anschließenden thermischen Bearbeitung entstehen würden.

Daher ist ein gut gewarteter Vakuumofen, der völlig ohne Sauerstoff

betrieben wird, mit Diffusionspumpen zum Erreichen serh hoher Vakuum-Stufen ausgestattet

ist und der über eine sehr präzise Temperatursteuerung verfügt, bei der additiven

Fertigung ein kritischer Ausrüstungsgegenstand.

Da es in den meisten Fällen wünschenswert ist, Teile ohne interne Spannung zu

produzieren, werden SLM-Teile nach deren Herstellung immer wärmebehandelt.

Zusätzliche sorgt die Wärmebehandlung dafür, das mechanische Verhalten zu optimieren,

beispielsweise die Bruchdehnung, die Ermüdungsfestigkeit usw.

Zuverlässige mechanische Eigenschaften sind eine wesentliche Grundvoraussetzung

für die Serienproduktion von industriellen Komponenten. Aus der Fachliteratur ist

bekannt, dass AF wegen der schnellen Abkühlung, Mängeln und inhärenten Oberflächenrauheit

neue Herausforderungen bezüglich der Materialeigenschaften begründet. Während die

Werte für die Zugfestigkeit für unterschiedliche Wärmebehandlungen und Oberflächenbeschaffenheiten

gut beschrieben sind, zeigt sich eine beträchtliche Komplexität, falls die Einflussfaktoren

auf die Ermüdungsfestigkeit bestimmt werden müssen.

Durch die ausgezeichnete Festigkeit und Belastbarkeit, kombiniert mit der Korrosionsbeständigkeit,

einem geringen spezifischen Gewicht und der Biokompatibilität von Ti-6Al-4V

ist diese Titanlegierung ideal geeignet für zahlreiche anspruchsvolle Engineering-Anwendungen

in der Luft- und Raumfahrt sowie im Motorsport, aber auch für die Herstellung von

biomedizinischen Implantaten.

Schauen wir uns nun das Ermüdungsverhalten von SLM Ti6Al4V und den Einfluss unterschiedlicher

Wärmebehandlungen nach dem SLM-Verfahren an.

Hat Ihnen der Artikel bis hierher gefallen?

Bevor Sie weiterlesen, folgen Sie uns doch bitte auf Twitter. Dazu bitte einfach hier drücken.

Auf diese Weise können wir Sie zu den modernsten Technologien zu Wärmebehandlungen auf dem Laufenden halten, nicht nur mit unseren Posts, sondern auch mit den besten Artikeln, die wir im Web sammeln.

Die Mikrostruktur von SLM Ti6Al4V nach der Wärmebehandlung

Die Mikrostruktur von Ti6Al4V, das im SLM-Verfahren hergestellt

wurde, weicht von der Ti6Al4V-Mikrostruktur ab, die im Schmiede- oder Gießverfahren

hergestellte Teile kennzeichnet. Sie ist charakterisiert durch eine gerichtete Verfestigung

und eine Abkühlung in Fertigungsrichtung. Die gerichtete Verfestigung und Abkühlung

lassen die Körner in der Fertigungsrichtung und über die Schichten hinweg größer

werden, was zu einer säulenförmigen Mikrostruktur führt. Diese säulenförmige Mikrostruktur

verleiht dem nach dem 3D-Druck unbehandelten Material (as-printed) anisotrope mechanische

Eigenschaften, wobei die Eigenschaften in der Fertigungsrichtung (z) von den Eigenschaften

in den zur Fertigungsrichtung senkrecht stehenden Ebenen (x,y) ziemlich stark abweichen

können.

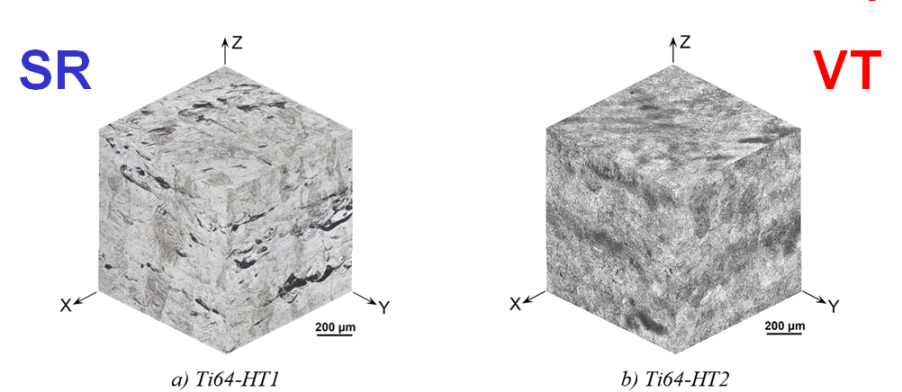

Abbildung 1

a) Säulenförmige Mikrostruktur nach

der Wärmebehandlung zur Spannungsentlastung (SR)

b) Gleichmäßige und feine Mikrostruktur

nach der Hochtemperatur-Wärmebehandlung im Vakuum (VT)

Wenn eine Wärmebehandlung zur Spannungsentlastung in Argon bei

380 °C angewendet wird, wird die interne Spannung reduziert, doch die grobe

säulenförmige Mikrostruktur bleibt unverändert, siehe Abb. 1a. Andererseits

wird bei einer Wärmebehandlung bei einer höheren Temperatur (740 °C für zwei

Stunden) in einem Vakuumofen die Eigenspannung eliminiert und die

Mikrostruktur zu einer feineren und äquiaxialen Mikrostruktur modifiziert, siehe

Abb. 1b.

Das Ermüdungsverhalten von SLM Ti6Al4V nach der Wärmebehandlung

Es wurde ein Programm zum Testen des Ermüdungsverhaltens von SLM Ti6Al4V

durchgeführt, bei dem eine standardmäßige rotierende Geometrie für Biegeproben und

eine neue Testmethode zur Ermüdungsprüfung mit Miniatur-Prüflingen zum Einsatz kamen.

Die neue Methode wurde mit dem Ziel entwickelt, die Kosten von Ermüdungsprüfungs-Programmen

zu minimieren (d. h. das Volumen der Mini-Prüflinge beträgt ca. 1/7 im Vergleich

zu standardmäßigen Biegeproben) und gleichzeitig eine höhere Gebrauchsflexibilität

zu gewährleisten, d. h. die Evaluierung von Oberfläche, Ausrichtung und Kerbwirkungen.

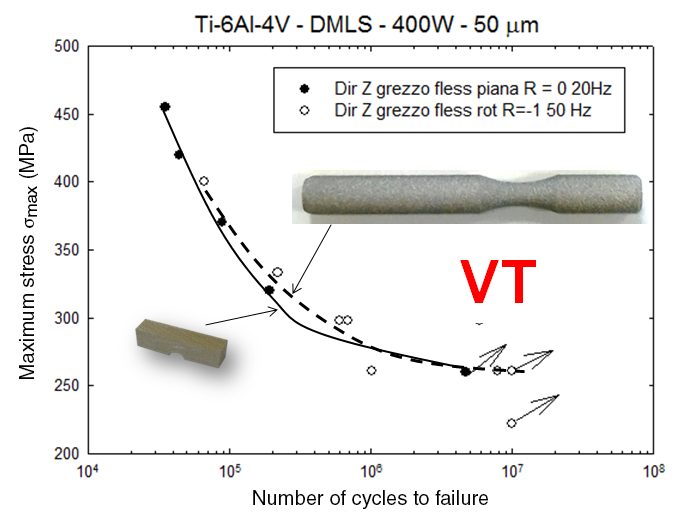

Abb. 2 zeigt, dass die neue Testmethode mit der Verwendung von Mini-Prüflingen

Ergebnisse zum Ermüdungsverhalten liefert, die mit auf Standard-Prüflingen gewonnenen

Daten kohärent sind.

Abbildung 2

Ermüdungskurven von „as-built“ SLM

Ti6Al4V nach der Wärmebehandlung in Vakuum (VT), zum einen mit Daten aus der Verwendung

einer standardmäßigen Prüflingsgeometrie und zum anderen mit einer Miniatur-Prüflingsgeometrie.

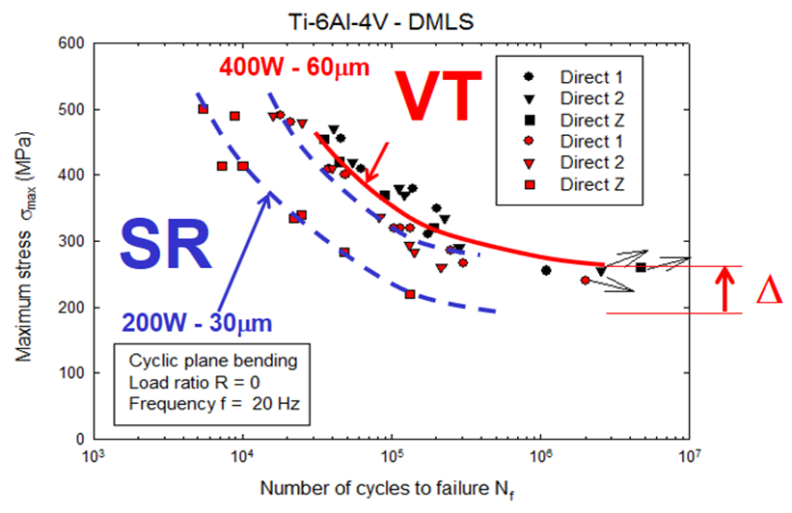

Der Einfluss der Wärmebehandlung auf das Ermüdungsverhalten

wird anhand von Abb. 3 diskutiert. Testdaten für die drei Probestückausrichtungen

nach der Wärmebehandlung zur Spannungsentlastung (SR). Die Streuung der Daten ist

ziemlich gering und die Ermüdungstrendkurven sind nicht pathologisch. Die Lebensdauer

von Prüflingen mit Längsachse, die parallel zur Fertigungsrichtung (Z-Achse) verläuft,

weist jedoch eine beträchtliche Abweichung auf und ist kürzer als die der beiden

anderen anders ausgerichteten Prüflinge (1 und 2), deren Längsachse senkrecht zur

Fertigungsrichtung verläuft. Anhand der säulenförmigen Struktur in Abb. 1.a.

wird das Vorliegen eines anisotropen Ermüdungsverhaltens bei mithilfe von Direktem

Metall-Lasersintern (Direct Metal Laser Sintering, DMLS) verarbeitetem

Ti-6Al-4V nach der Wärmebehandlung zur Spannungsentlastung (SR)

nachgewiesen und quantifiziert.

Die Testdaten für die drei Ausrichtungen der Mini-Prüflinge nach der Hochtemperatur-Wärmebehandlung

in Vakuum (VT) werden in derselben Kurve in Abb. 3 gezeigt. Die Datenstreuung

ist auch hier gering, doch die Datensätze für alle drei Prüflinge sind, unabhängig

von der Ausrichtung der Längsachse, ziemlich ähnlich, was ein isotropes Ermüdungsverhalten

der äquiaxialen Struktur in Abb. 1b nachweist. Zudem zeigen die repräsentativen

Kurven eine signifikante Zunahme der Ermüdungsfestigkeit beim VT-behandelten Material

im Vergleich zum schlechtesten SR-behandelten Material.

Abbildung 3

Gerichtete Ermüdungskurven von „as-built“

SLM Ti6Al4V nach der Wärmebehandlung zur Spannungsentlastung in Argon (SR) und nach

der Wärmebehandlung in Vakuum (VT) unter Verwendung von Miniatur-Prüflingen

Ich hoffe, dass Sie diesen Artikel interessant fanden, bei dem es hauptsächlich

um das selektives Laserschmelzen (SLM) und den 3D-Druck zur Herstellung

von 3D-gedruckten Metallteilen ging. Falls Sie Fragen zur

additiven Fertigung oder zu Vakuum-Wärmebehandlungen haben, hinterlassen

Sie einfach hier einen Kommentar und ich werde die entsprechende Antwort dazu posten.

Oder werfen Sie auch einen Blick auf die Folien hier, die ich vor kurzem auf der

von TAV VACUUM FURNACE organisierten „Metal Additive Manufacturing Conference“ zu

diesem Thema präsentiert habe.

Gefällt Ihnen dieser Blog?

Da uns Ihre Meinung wichtig ist, würden wir uns sehr freuen, wenn Sie eine Bewertung über uns oder unseren Blog schreiben würden.