This article is available in English too.

Per Additive Manufacturing si intende una qualsiasi tecnologia

in grado di ottenere un componente finale partendo da un file CAD 3D ed addizionando

materiale strato dopo strato. A livello teorico, l’Additive Manufacturing coincide

solo con la fase di costruzione del pezzo in 3D. In realtà, per comprendere in modo

completo questa stessa tecnologia bisogna considerare una serie di altre attività

pre e post stampa, che vanno a costituire l’intera filiera produttiva dell’Additive

Manufacturing.

In questo articolo analizzeremo le attività che precedono e seguono la stampa

3D, ponendo particolare attenzione ai requisiti dei materiali e ai processi necessari

ad ottenere una produzione di alta qualità.

Nel capitolo seguente scopriremo quanto sia importante la produzione del materiale

di stampa al fine di evitare difetti nei componenti.

La fase di prestampa

Se circoscriviamo il campo dell’Additive Manufacturing alla singola e maggiormente

diffusa tecnologia a letto di polvere

Selective Laser Melting (SLM), durante l’intera filiera risulta fondamentale

curare l’aspetto dell’atmosfera che circonda il materiale in tutti i suoi passaggi

produttivi. Ad esempio, considerando come fase prestampa la produzione di polveri,

è necessario prestare parecchia attenzione a come esse vengono prodotte. Qualora

le polveri fossero ricavate con un processo di atomizzazione in atmosfera non adatta,

ci si potrebbe imbattere, in fase di stampa, in polveri ossidate, che potrebbero

essere particolarmente difficili da fondere oppure potrebbero fondere generando

dei difetti interni al materiale del componente stampato.

Supponendo che il punto di partenza delle polveri sia ottimale, ovvero che le

polveri siano state prodotte correttamente in termini di geometria e di assenza

di ossidi, anche durante il processo di stampaggio in 3D risulta

fondamentale controllare l’atmosfera all’interno della camera di accrescimento del

pezzo. Questo risulta facilmente intuibile dal momento che la stampa 3D

SLM può essere paragonata ad un continuo processo di saldatura, in cui

la pozza fusa va continuamente protetta con gas inerte. Nonostante l’inertizzazione

dell’interfaccia fra pozza fusa ed ambiente della camera, piccoli residui di ossigeno

o lievi impurezze contenute nel gas, non perfettamente puro, possono tradursi in

inclusioni non volute all’interno del pezzo finale, con conseguenti colorazioni

non accettate e peggioramento delle prestazioni meccaniche in un suo futuro esercizio.

Anche la fase di post-stampa è importante per ottimizzare le proprietà meccaniche

dei componenti. Continua a leggere per vedere gli interessanti risultati che abbiamo

ottenuto in laboratorio, utilizzando trattamenti termici in vuoto.

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina Facebook cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

La fase di post-stampa

Al termine della stampa 3D, gran parte dei materiali stampabili con tecnologia

SLM necessitano sempre di un trattamento termico. Tale trattamento

termico può essere di detensionamento (per rilasciare gran parte delle tensioni

interne accumulatesi nel materiale durante la fase di stampa) o di altro tipo (per

cercare di ottimizzare le proprietà meccaniche del componente in funzione della

sua specifica applicazione).

Spesso questi trattamenti vengono effettuati in aria o in atmosfera controllata.

In realtà, TAV VACUUM FURNACES ha sperimentato nel proprio laboratorio interno (figura 1 e 2) che su specifici componenti e materiali, come ad esempio acciaio

inossidabile (figura 3 e 4), superleghe di titanio (figura 5, 6, 7 e 8), superleghe di nichel e leghe CoCr,

è necessario l’utilizzo del vuoto.

Nel caso del titanio, addirittura, un livello di basso vuoto attorno ai 10^-3 mbar

non risulta essere sufficiente.

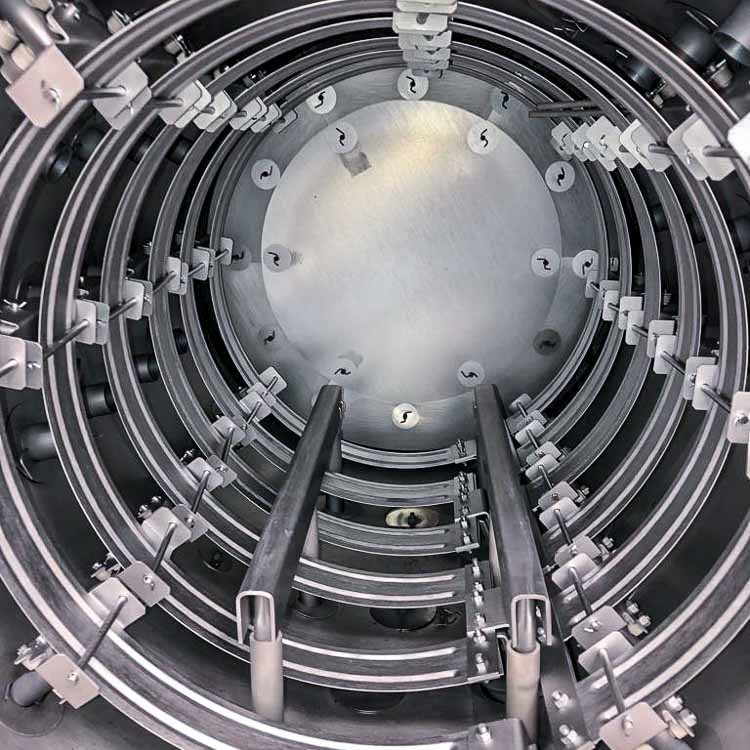

Figura 1: Laboratorio R&D TAV VACUUM FURNACES.

Figura 2: Dettaglio camera termica in molibdeno di un forno TAV VACUUM FURNACES.

Figura 3: campioni SLM in acciaio 316 L pretrattamento termico. I campioni

sono stati stampati da SAIEM ed analizzati dall’Università degli studi di Genova

(DCCI).

Figura 4: campioni SLM in acciaio 316 L post-trattamento termico. I campioni

sono stati stampati da SAIEM.

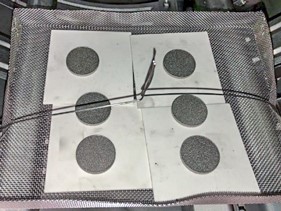

Figura 5: campioni SLM in Ti6Al4V pretrattamento termico stampati presso Consiglio

Nazionale delle Ricerche, Istituto di Chimica della Materia Condensata e di Tecnologie

per l’Energia, CNR ICMATE, sede di Lecco.

Figura 6: campioni SLM in Ti6Al4V post-trattamento termico stampati presso Consiglio

Nazionale delle Ricerche, Istituto di Chimica della Materia Condensata e di Tecnologie

per l’Energia, CNR ICMATE, sede di Lecco.

Figura 7: campioni SLM in Ti6Al4V per prove a fatica pretrattamento termico.

Figura 8: campioni SLM in Ti6Al4V per prove a fatica post-trattamento termico.

Conclusioni

La nostra esperienza, derivante da collaborazioni con nostri clienti e diverse

università, ci insegna che il vuoto è in grado di:

- ridurre al minimo le contaminazioni superficiali alle alte

temperature di trattamento termico, portando un conseguente miglioramento della

risposta meccanica del componente;

- rendere estremamente ripetibili le prove di verifica meccaniche

e a corrosione dei vari componenti stampati;

- in alcuni casi, ripulire rendendo brillanti le superfici dei campioni

contaminate dai processi di stampa, che, come abbiamo già visto, avvengono in

atmosfera controllata ma non in totale assenza di ossigeno.

In aggiunta a questi benefici c’è anche da considerare il fatto che spesso i

materiali citati in precedenza vengono utilizzati per lo più per applicazioni aerospaziali

e medicali, in cui bisogna rispettare norme molto rigide da un punto di vista della

riduzione della contaminazione superficiale e massimizzazione delle proprietà meccaniche.

Per quanto fin qui presentato, il trattamento termico in vuoto risulta essere

un passaggio di post processo obbligatorio quando si prendono in considerazione

specifici componenti e materiali processati con tecnologia SLM.

Ti è piaciuto l'articolo?

Iscriviti alla nostra newsletter gratuita, in tal modo potrai restare aggiornato sulle tecnologie più avanzate per i trattamenti termici.