Nella prima

parte dell'articolo abbiamo visto come il processo di deposizione di film

sottili AlTiN è stato effettuato tramite Physical Vapor Deposition

High-Power Impulse Magnetron Sputtering reattivo (PVD HiPIMS) per rivestire

substrati Ti6Al4V, realizzati tramite Selective Laser Melting (SLM).

Sono state impiegate due diverse condizioni di processo SLM per modificare la morfologia

della superficie della parte ottenuta e, successivamente, i campioni sono stati

trattati termicamente in alto vuoto.

Ora è il momento di procedere con l'analisi dei dati acquisiti durante

la fase sperimentale. Non perdere questa indagine approfondita e le conclusioni

finali, ti forniremo tutte le informazioni per ottenere il massimo da queste tre

tecnologie.

Analisi dei risultati della fusione laser selettiva

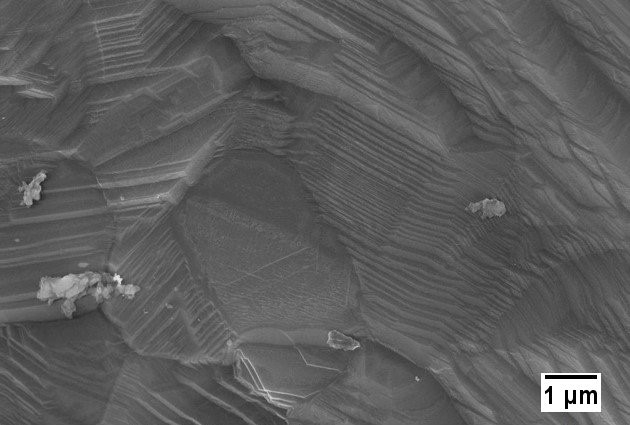

Nella fase sperimentale abbiamo utilizzato due diversi design di scansione per

realizzare i campioni cilindrici. Le superfici superiori dei due substrati di Ti6Al4V,

fabbricati usando le strategie di scansione contour (spirale) e meander (zig-zag),

sono mostrate rispettivamente nelle seguenti immagini SEM a elettroni secondari.

Le loro caratteristiche topologiche evidenziate con mappe tridimensionali sono

elencate invece nelle figure seguenti, insieme ai profili lineari riguardanti le

caratteristiche peculiari delle superfici analizzate.

- Strategia meander:

di solito è scelta per la produzione di pezzi di grandi dimensioni.

- Strategia contour:

viene impiegata per parti sottili, come reticoli o strutture trabecolari, che

richiedono una deposizione di energia più delicata a causa delle loro

dimensioni contenute.

Per queste ragioni, le due morfologie risultanti sono significativamente

diverse, poiché i percorsi di scansione del laser e i corrispondenti

valori di densità di potenza, ovvero fluenza, sono ampiamente modificati

nei due campioni.

Per entrambi i campioni, la direzione della scansione laser è ben visibile,

che a sua volta può essere direttamente associata a una direzione preferenziale

di fusione, simile a un processo di saldatura. Inoltre, si possono vedere anche

tracce laser adiacenti, che indicano come la parte centrale del campione viene elaborata

su un determinato strato di polvere.

L'impatto della fluenza del laser

Per i laser ad onde pulsate la fluenza F può essere calcolata

come segue:

\[F = {P \times t_{exp} \over d_p \times d_h \times s}\]

dove P, texp, dp, dh

e S indicano rispettivamente la potenza del laser, il tempo di esposizione,

la distanza del punto, la distanza del tratteggio e lo spessore del layer.

Dalla formula precedente si può calcolare che la fluenza aumenta da 35,5

J/mm3 fino a 60 J/mm3 cambiando la strategia di scansione

da contour a meander. Questo aumento quasi doppio della fluenza può favorire

la formazione di vasche liquide più grandi, inducendo una superficie più

liscia del materiale liquido durante la sua solidificazione. Inoltre, è anche

visibile dalle mappe 3D che l'uso della strategia comtour non è

in grado di fondere tutte le polveri, a causa della minore densità

di energia irradiata al singolo strato. Di conseguenza, alcune polveri residue sono

state trovate non completamente fuse ma parzialmente unite alla superficie superiore

e la superficie irregolare presentava una rugosità elevata (Sa = 13,3 µm).

Al contrario, la strategia di scansione menader ha portato a una topologia

più regolare con una rugosità inferiore (Sa = 4,2 µm) e senza

asperità rilevanti che sembrava essere più adatta ad essere rivestita

con un processo PVD.

Pertanto, la strategia contour è risultata inadatta ad essere rivestita

efficacemente da uno strato senza alcuna profonda modifica, a causa della presenza

di pronunciate vallate e colline. Anche nel caso di una superficie levigata, la

porosità residua potrebbe rimanere un problema critico.

Per questo motivo, in questo studio per il processo di rivestimento sono stati

presi in considerazione solo i campioni realizzati via selective laser melting.

Analisi dei risultati del trattamento termico

Nella figura seguente è possibile valutare come un trattamento termico

sotto vuoto di 1 ora a 950°C, in un forno a vuoto all-metal TAV,

ha comportato una notevole modificazione dei campioni ottenuti via SLM.

In seguito rivestimenti in titanio-alluminio-nitruro sono stati

depositati su questo tipo di substrati trattati per valutarne le proprietà.

Al fine di caratterizzare i campioni rivestiti per nanoindentazione, le superfici

del substrato sono state lucidate fino a quasi una finitura a specchio. Questo processo,

inoltre, ha portato ad escludere l'influenza delle diverse peculiari morfologie

superficiali.

Analisi dei risultati del coating

Durante il processo di reactive sputtering, la pressione parziale di N2

influenza il tasso di deposizione oltre al contenuto di azoto presente nel film

in crescita.

In particolare, un tasso elevato porta a un rivestimento con elevate sollecitazioni

interne, che può essere dannoso per la sua stabilità meccanica.

Infatti, una pressione parziale di azoto del 14% ha dato origine a un film (depositato

su Si) che si è completamente scheggiato, mentre pressioni del 20%, 25% e

30% hanno permesso di ottenere rivestimenti meccanicamente stabili con una velocità

di sputtering di 2,3, 2,2 e 1,5 µm h-1, rispettivamente.

L'analisi quantitativa della spettroscopia a raggi X a dispersione di energia

ha confermato la stechiometria di Al0.5Ti0.5N1.0,

sottolineando che le tre pressioni parziali non hanno influenzato la composizione

del materiale.

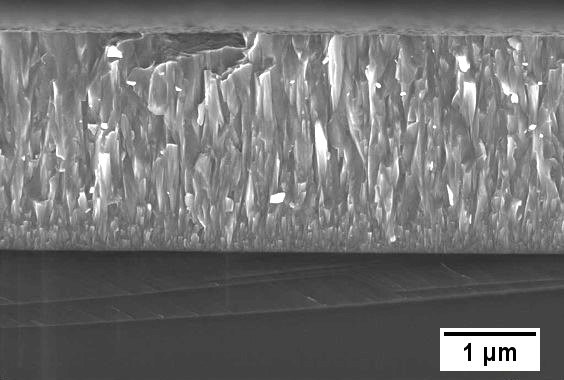

La figura seguente mostra una microfotografia a elettroni secondari della sezione

del film in cui è possibile osservare la tipica morfologia densa colonnare

PVD dei film ottenuti.

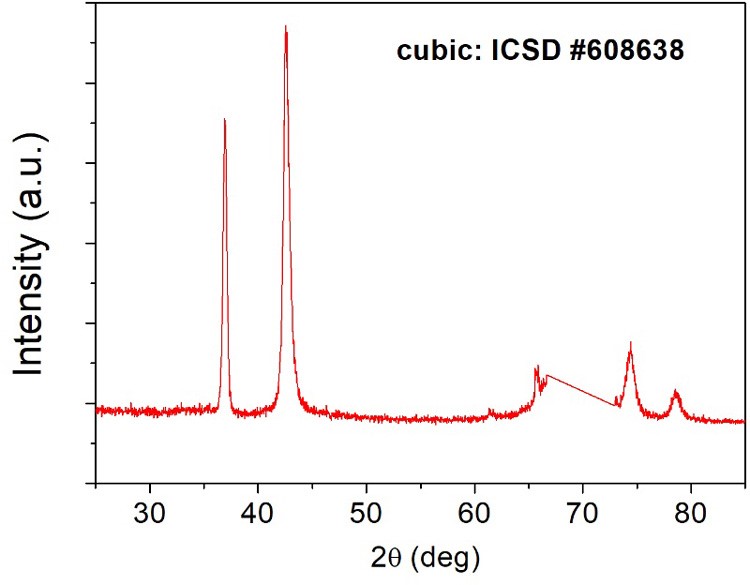

La seguente tabella riporta il profilo di diffrazione dei raggi X del film AlTiN,

che può essere attribuito a una fase cubica (si noti che il picco del substrato

presente tra 65° e 74° è stato rimosso).

Il rivestimento depositato su campioni di Ti6Al4V commerciali lucidati ha comportato

un comportamento abbastanza diverso da quelli depositati su Si.

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina LinkedIn cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

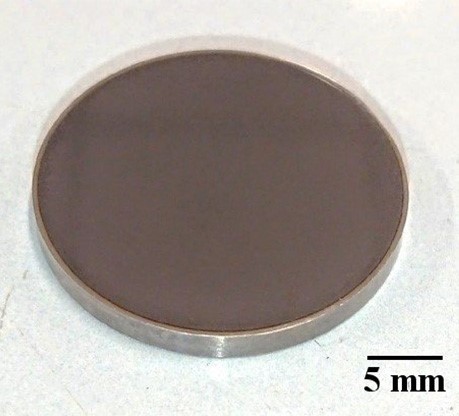

L'adesione del coating

La seguente foto mostra come solo i film depositati con pN2 del 25%

hanno dimostrato di avere un'adesione soddisfacente al substrato di Ti64Al4V

commerciale lucido.

Mentre i film ottenuti con pN2 del 20% e 30% si sono distaccati parzialmente,

probabilmente a causa di elevati fenomeni di rilassamento dello stress interno.

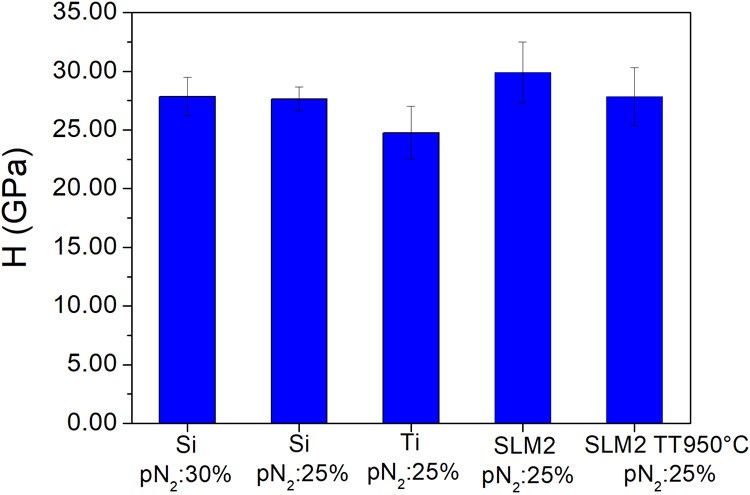

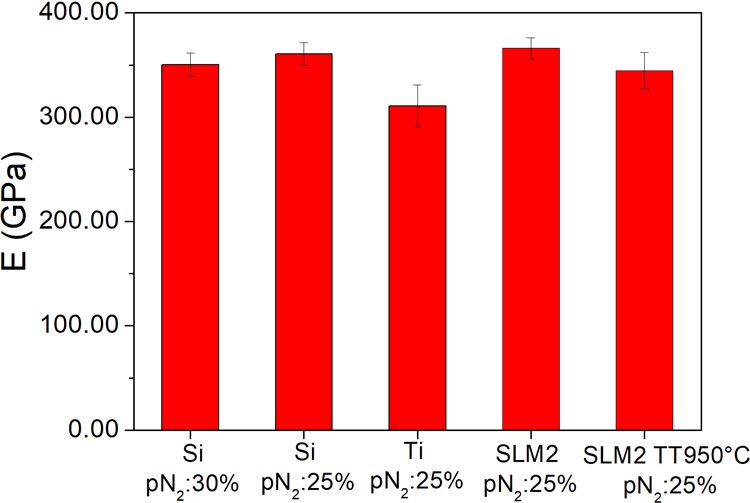

Durezza e modulo elastico del rivestimento

I seguenti due grafici mostrano rispettivamente la durezza e il modulo elastico

del film sottile AlTiN depositato.

I dati di nanoindentazione indicano che i film sottili depositati con pN2

del 25% e 30% presentavano valori molto simili di durezza H e modulo elastico E,

portando a concludere che la pressione parziale N2 non ha influito

in modo significativo sulle proprietà meccaniche dei rivestimenti.

Sebbene i valori di durezza del film risultino leggermente inferiori a quelli tipici

di questo tipo di rivestimento, il miglioramento delle caratteristiche della superficie

del substrato è stato notevole, se confrontato con la durezza tipica della

lega di titanio (circa 1 GPa).

Le due barre più a destra si riferiscono al substrato ovvenuto via SLM, rispettivamente

prima e dopo il trattamento termico sottovuoto: in questo caso i valori di H ed

E del film sottile sono aumentati considerevolmente. Nota come il trattamento

termico sotto vuoto sembrava diminuire quelle caratteristiche fisiche,

probabilmente a causa di una microstruttura di substrato più rilassata, che

riduce l'entità delle sollecitazioni interne del film.

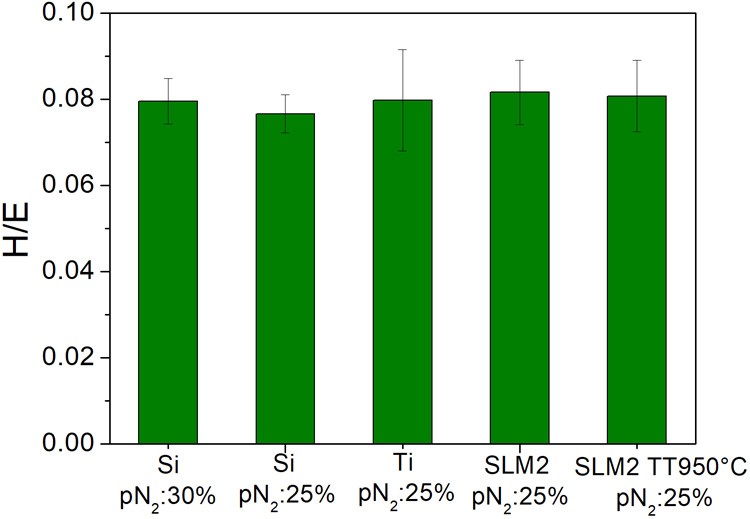

Le correlazioni tra proprietà meccaniche e tribologiche del film

sono molto importanti per una valutazione della sua qualità. Sebbene

la durezza sia generalmente considerata come la principale proprietà che

influenza la resistenza all'usura e la capacità di carico dei materiali,

proprietà come la tenacità e il modulo elastico sono anch'essi

fondamentali nel descrivere il comportamento meccanico di un rivestimento.

Esaminiamo ora i dati di nanoindentazione in termini di tensione di snervamento,

associata al rapporto H/E e la resistenza alla deformazione plastica H3/E2,

associata alla resistenza puntuale al carico.

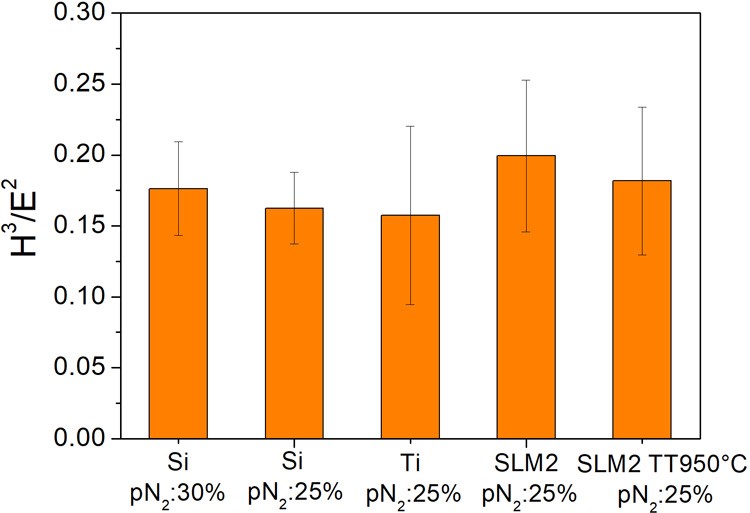

Tensione di snervamento e resistenza alla deformazione plastica del rivestimento

Nei seguenti due grafici, i rapporti H/E (tensione di snervamento) e H3/

E2 (resistenza alla deformazione plastica) hanno mostrato come

il film depositato sul substrato Ti6Al4V ottenuto via SLM possedeva un migliore

comportamento tribologico. Come descritto sopra, il trattamento termico

ha modulato queste proprietà diminuendole leggermente, anche se i valori

sono rimasti all'interno degli errori.

Ora dobbiamo trovare una risposta a un'ultima domanda.

Cosa succede se proviamo a rivestire una superficie incontaminata?

Rivestimento di una superficie incontaminata stampata in 3D

Un substrato incontaminato ottenuto via SLM è stato rivestito con film

sottili AlTiN evitando il processo di lucidatura, al fine di valutare l'influenza

della peculiare morfologia sulla compatibilità meccanica tra i due materiali.

Le seguenti due figure mostrano rispettivamente un SEM a elettroni retrodiffusi

e un SEM a elettroni secondari (Scanning Electron Microscopy), che mostra il rivestimento

AlTiN depositato su una superficie SLM incontaminata.

Sfortunatamente, come è possibile osservare, il rivestimento si è

scheggiato laddove la morfologia era particolarmente arcuata. In particolare, la

presenza di un film molto sottile sulle zone scheggiate (aree grigie meno luminose

nella prima figura), ha confermato che il processo di distacco si è verificato

durante la deposizione, e non successivamente.

Conclusioni

In questo studio, i rivestimenti duri AlTiN sono stati depositati da HiPIMS PVD

reattivi con l'obiettivo di migliorare le caratteristiche superficiali dei

substrati Ti6Al4V, realizzati tramite fusione laser selettiva.

I risultati preliminari hanno dimostrato che è possibile rivestire i substrati

della lega di titanio con film densi con stechiometria e fasi cristallografiche

adeguate, ottenendo un buon miglioramento delle caratteristiche meccaniche

della superficie.

I percorsi di scansione laser possono modificare in modo significativo

la morfologia della superficie, influenzando la conseguente adesione dei

rivestimenti AlTiN. In particolare, tra le strategie di scansione meander e contour,

i primi sembravano più adatti per essere rivestiti con lo strato protettivo,

quando la superficie è adeguatamente trattata mediante un processo di lucidatura.

Le proprietà tribologiche dei film risultanti hanno mostrato un

buon comportamento della coppia film/substrato, anche quando

quest'ultimo è trattato termicamente sotto vuoto. Sfortunatamente,

la corrispondenza meccanica non è risultata così buona in

caso di rivestimento su una superficie incontaminata. In effetti, la morfologia

superficiale ha dato origine al distacco del rivestimento laddove la rugosità è

particolarmente marcata. In futuro, ulteriori indagini saranno principalmente indirizzate

a lavorare sulla morfologia del substrato e sulle condizioni del rivestimento di

deposizione, al fine di prevenire questo tipo di fenomeni dannosi.

National Research Council; Institute of Condensed Matter Chemistry and Technologies

for Energy (Padova): S. Battiston, F. Montagner, V. Zin

National Research

Council; Institute of Condensed Matter Chemistry and Technologies for Energy

(Lecco): C.A. Biffi, J. Fiocchi, A. Tuissi

TAV VACUUM FURNACES SpA: A. Fiorese, A. Gionda

Ti piace questo blog?

Per noi la tua opinione conta, perciò ci farebbe molto piacere se potessi scrivere una recensione su di noi o sul nostro blog.