Manifattura additiva e trattamenti termici in vuoto sono tecnologie in grado di apportare importanti progressi in diversi settori, tra

i quali le applicazioni odontoiatriche.

TAV VACUUM FURNACES ha sviluppato una collaborazione di ricerca e sviluppo con

Sisma

S.p.A., che produce macchinari laser di elevata precisione e il Dipartimento di Ingegneria Industriale dell'Università degli Studi di Trento, prestigiose eccellenze dell’industria italiana e dell’Accademia.

Il Team si è occupato della manifattura additiva con una attenzione particolare

ai trattamenti termici in vuoto per quanto riguarda la realizzazione di

protesi dentali.

Le potenzialità di questa innovativa tecnologia sono decisamente sorprendenti, ma

prima di passare alla loro esposizione dobbiamo partire dall’inizio, che non può

essere che uno: che cos’è la manifattura additiva?

Due parole sulla manifattura additiva

La manifattura additiva crea da un file CAD degli oggetti solidi tridimensionali.

A differenza della manifattura sottrattiva che, come dice la parola stessa toglie

l’eccesso da un blocco di materiale per dar vita a un oggetto finito, la manifattura

additiva fa l’esatto contrario.

Strato dopo strato aggiunge le diverse parti presenti nel modello di un progetto

in 3D fino alla realizzazione completa dell'oggetto.

I modelli 3D possono essere costruiti impiegando una sorgente laser oppure una

sorgente a elettroni e un letto di polvere. A differenza dei processi più tradizionali,

grazie alla stampa 3D in metallo le parti prodotte possono essere altamente personalizzate

e godono di una funzionalità decisamente ottimizzata.

La manifattura additiva permette di ottenere una parte tridimensionale solida semifinita.

La Laser Metal Fusion (LMF), utilizzata in questo studio, è fra

le tecnologie più avanzate della manifattura additiva: un computer comanda un raggio

laser che va a fondere una polvere metallica. Il risultato è la creazione di un prodotto finale estremamente dettagliato.

Inoltre, uno dei vantaggi più noti della stampa 3D, viene utilizzato solo il materiale

necessario alla realizzazione del pezzo, senza sprechi.

La manifattura additiva viene impiegata da tempo per la creazione in tempi piuttosto

brevi di un prototipo.

Ultimamente l’utilizzo di questa tecnica di lavorazione si è estesa a diversi ambiti

del settore industriale e spazia dalle applicazioni aerospaziali

a quelle per l’automotive.

La sua versatilità e l'impiego dei trattamenti termici in vuoto le ha inoltre permesso

di toccare anche un altro importante campo: quello delle applicazioni medicali-dentali.

Sulla poltrona del dentista

Ora, per capire meglio la questione, trasferiamoci per un attimo sulla poltrona

del dentista… si fa per dire.

Le protesi dentali fisse a mezza arcata o ad arcata completa devono essere fissate

su monconi di denti naturali del paziente o su impianti in titanio.

Esempi più noti di queste tipologie di protesi sono le “all on 4” e le

“all on 6”, ovvero protesi di arcata completa che vengono ancorate rispettivamente

a 4 o a 6 impianti. In entrambi i casi le protesi, prima di essere installate, devono

essere ricoperte da un materiale ceramico.

E qui viene il punto cruciale.

Prima del processo di ceramizzazione e dell’applicazione sul paziente,

le protesi devono essere sottoposte a un trattamento termico e, successivamente,

devono essere rimosse dalla piastra che le sostiene.

Miglioramenti della process chain delle protesi dentali

Eccoci arrivati al cuore del problema.

Vediamo come questo progetto di ricerca e sviluppo sia riuscito a ottimizzare

il processo di realizzazione di una protesi dentale impiegando un forno a vuoto.

La manifattura additiva consente di dar vita a forme, pesi e dimensioni personalizzate

sulle diverse esigenze e con una precisione che non ha eguali. Forte di queste peculiarità

il team di ricerca si è impegnato per perfezionare ulteriormente e completare la

process chain delle protesi dentali.

Vediamo passo dopo passo come è avvenuto questo processo.

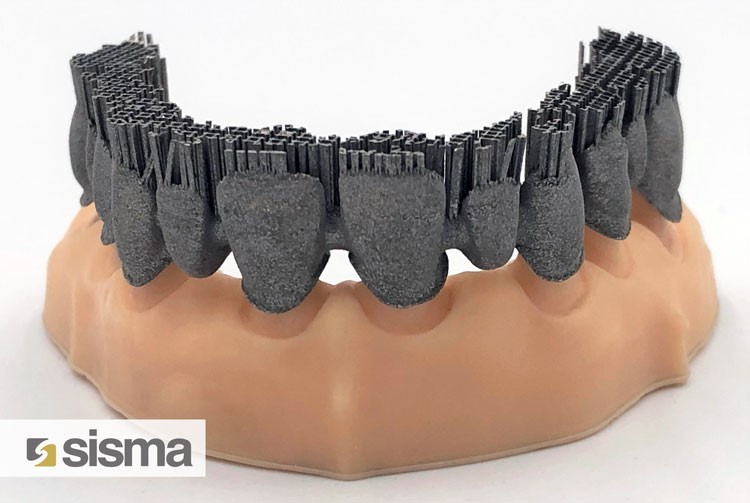

- Il gruppo di ricerca è partito dalla stampa 3D e, come

prima cosa, ne ha ottimizzato i parametri. Sisma, utilizzando polvere di Ti6Al4V,

ha prodotto i campioni in questione sfruttando la Laser Metal Fusion

che avevo accennato in precedenza. Per la produzione additiva è stata impiegata

la macchina MySint 100 RM e i campioni sono stati realizzati su piastra in titanio.

- Il team di ricerca è quindi passato alla caratterizzazione meccanica

dei componenti con un’analisi del comportamento del materiale sottoposto

a sforzi, a deformazione, a scalfitture e alla resistenza statica alle temperature,

ottenendo così una valutazione della sua durezza e resilienza.

- Infine, i ricercatori si sono concentrati sul terzo passaggio fondamentale:

quello dell’ottimizzazione del componente finale grazie ad un trattamento termico

in vuoto post stampa.

Perché trattare termicamente la protesi?

Il trattamento termico sottovuoto ha lo scopo di migliorare le proprietà

meccaniche dei materiali.

- Il penultimo passo è quello della ceramizzazione della protesi dentali

(emiarcata e arcata completa).

- Al termine della process chain le protesi vengono rimosse dalla piastra

in titanio: l'operazione è stata effettuata attraverso l’utilizzo di una

troncatrice.

Parti stampate prima della loro rimozione dalla piastra

Perché i forni a vuoto hanno un ruolo di primaria importanza

nella manifattura additiva?

Se avrai la pazienza di seguirmi ancora un poco nella lettura ti parlerò dei

tre principali vantaggi che i trattamenti termici sottovuoto regalano al

settore medico dentale.

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina LinkedIn cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

Trattamenti termici in vuoto e applicazioni odontoiatriche: tutti i benefici

Il trattamento termico in vuoto ha un ruolo di importanza basilare nella manifattura

additiva delle applicazioni odontoiatriche.

Vediamo ora di mantenere la promessa, ti esporrò i tre principali vantaggi che si

possono ottenere con questo processo.

1. Trattamento di stress relief

Durante la fase di stampa si verificano fenomeni di sottoraffreddamento

legati al passaggio del laser sulla polvere metallica. Questo va a creare delle

tensioni meccaniche che il trattamento di stress relief è in grado di rimuovere.

2. Ottimizzazione delle proprietà meccaniche

Il team di lavoro ha trattato termicamente in vuoto i campioni appena stampati,

constatando che la sinergia fra la temperatura e l’alto livello di vuoto all’interno

della camera termica ha permesso di ottenere dei risultati considerevoli sulle protesi

dentali in titanio.

Più in particolare, i trattamenti termici a bassa temperatura sono fra i principali

imputati del rilascio della maggior parte degli stress residui accumulati durante

il processo di stampa 3D.

I trattamenti termici a temperature più alte alleviano le tensioni residue

e modificano la microstruttura metallurgica del materiale, ottimizzando

il componente finale anche da un punto di vista delle proprietà meccaniche.

3. Geometrie inalterate

Le proprietà geometriche rimangono inalterate: è fondamentale che il campione

dopo il trattamento abbia delle proprietà meccaniche superiori rispetto a quelle

di partenza. Altrettanto basilare è che, al contempo, rimangano inalterate le proprietà

geometriche.

La conservazione delle dimensioni iniziali è ovviamente una caratteristica

essenziale affinché la protesi sia perfettamente compatibile con l’impianto

e con la bocca del paziente.

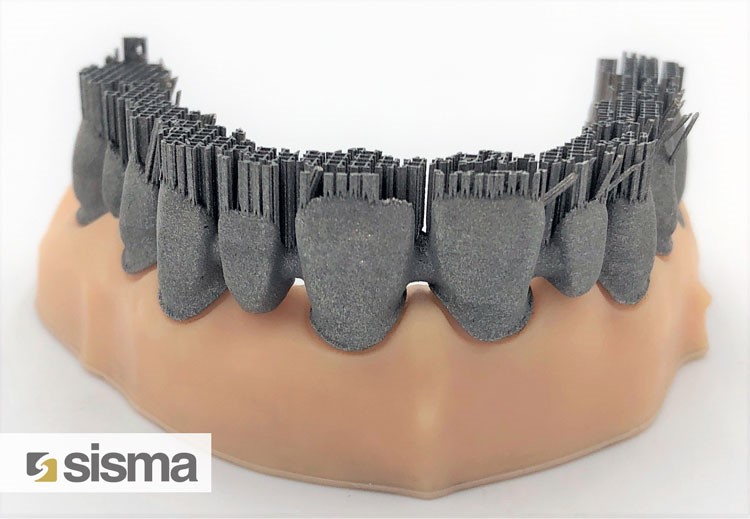

Nelle figure seguenti è possibile apprezzare la differenza di fitting fra una

protesi appena stampata (as built) ed una protesi che ha subito un trattamento

termico in vuoto.

Arcata dentale “as built” prodotta da Sisma con tecnologia LMF

Arcata dentale dopo trattamento termico di stress relieving in vuoto

Un’ultima considerazione

Il team R&S non avrebbe conseguito questi importanti risultati se non

avesse dato la giusta importanza anche all’effetto dell’atmosfera

in cui viene effettuato il trattamento termico. Questo deve infatti avvenire ad

un alto livello di vuoto garantito durante tutto il ciclo termico.

In assenza di questo requisito l’ossigeno presente in camera termica ad alte temperature

causerebbe l’ossidazione del titanio compromettendo quindi la qualità e la conformità

alle specifiche medicali del campione.

Hai bisogno di maggiori informazioni?

Scrivi ai nostri ingegneri e scopri tutte le applicazioni dei forni in vuoto per il settore medicale-dentale.