I produttori che sono alla ricerca di una soluzione per realizzare componenti

metallici di piccole dimensioni e forme complesse hanno avuto fino ad oggi due sole

opzioni:

- la microfusione

- lo stampaggio ad iniezione di metallo (MIM)

Mentre il casting, che viene utilizzato dalla notte dei tempi,

rimane competitivo solo per pezzi di considerevole dimensione o per cui è

richiesta una scarsa precisione, il MIM (Metal Injection

Molding) esiste da circa 4 decenni ed è una tecnologia matura e

vantaggiosa. È utilizzato infatti per la produzione in vasta scala di piccoli

e complessi componenti con precisioni elevate e tali da non richiedere lavorazioni

successive.

Qual è il rovescio della medaglia?

Purtroppo il MIM ha un costo elevato, soprattutto a causa degli stampi.

Le aziende quindi stanno incentivando sempre più lo sviluppo di un’alternativa

più economica e versatile: la stampa 3D in metallo e nella

fattispecie il 3D Binder Jetting.

Se vi state domandando quale sia la tecnologia da utilizzare, non dovete fare

altro che leggere questo articolo: vi fornirò un’esaustiva introduzione

alle due tecnologie e alla fine le metteremo a confronto evidenziandone i pro e

i contro.

Partiamo dalla prima.

Metal Injection Molding (MIM)

Il Metal Injection Molding (MIM) è un processo metallurgico per la produzione

di materiali di forma complessa, a partire da una materia prima sotto forma di

polvere metallica compattata in pellets.

Nasce negli anni ’20 con il solo utilizzo di polveri ceramiche,

ma è negli anni ’70 che si afferma come una delle tecnologie più

versatili in termini di realizzazione di prodotti ad elevata complessità

geometrica e di materiali utilizzabili (polveri ceramiche, polveri metalliche e

polimeri).

Negli ultimi anni infine, la tecnologia si è ulteriormente perfezionata con

il conseguente abbattimento dei costi di produzione e ciò ha permesso un

ulteriore miglioramento del prodotto ottenuto.

Il processo MIM è normalmente suddiviso in 3 fasi principali:

- Stampaggio

- Deceraggio (debinding)

- Sinterizzazione

Le vedremo ora nel dettaglio e inoltre vi esporrò due fattori, rispettivamente

in fase di deceraggio e in fase di sinterizzazione, da tenere in considerazione

per ottenere i migliori risultati. Non perdeteveli!

Stampaggio

Prima dello stampaggio è necessaria la preparazione della materia prima,

che verrà fusa, stampata, solidificata e addensata. Per questo motivo la

polvere metallica/ceramica viene miscelata con proporzioni ben precise di binder

(legante) organico, ottenendo una soluzione solida omogenea (chiamato

anche feedstock).

Il componente organico è uno dei protagonisti principali dell’intero

processo e deve soddisfare i seguenti requisiti:

- Inglobare un’alta percentuale di polvere metallica/ceramica, 60% di

volume circa.

- Formare una massa omogenea che può essere plastificata e modellata

ad alte temperature.

- Essere rimosso senza causare notevoli distorsioni all’oggetto pur

agendo da componente strutturale rimovibile.

- Essere un composto che non provochi danni alla salute e all’ambiente.

- Non possedere costi elevati.

- Essere riciclato tramite cicli di distillazione.

I rapporti in volume binder/polvere metallica variano a seconda della

tipologia e della quantità utilizzata dei due componenti.

Nel caso specifico, la percentuale in volume della polvere metallica varia tra il

55 e il 65% (legante 45-35%).

Il binder organico termoplastico viene miscelato a secco e successivamente

a caldo (alla temperatura di fusione del polimero) insieme alla polvere metallica.

Questa fase è essenziale al fine di massimizzare l’omogeneità

della stessa miscela. L’aumento di temperatura in fase di miscelazione è

importante per ottenere il livello più basso di viscosità

possibile e facilitare la fase di stampaggio a caldo.

Al termine del procedimento, la miscela viene di nuovo raffreddata e granulata fino

all’ottenimento dei pellets veri e propri.

Il feedstock viene inserito in una tramoggia e successivamente pressurizzato

tramite una vite spinta da un cilindro idraulico e riscaldato tramite delle resistenze

inserite in corrispondenza dell’ugello di iniezione.

La miscela fusa e pressata viene quindi iniettata in uno stampo in acciaio.

Lo stampo deve possedere caratteristiche antiabrasive in quanto il materiale fuso è

altamente abrasivo in fase di deposito.

L’oggetto prodotto e raffreddato viene definito verde e contiene

ancora tutto il legante in fase solida.

La bassa maneggevolezza del verde dipende dal fatto che, in questa fase,

le proprietà meccaniche sono conferite al pezzo solamente dal composto polimerico.

Si consideri che il verde possiede la forma e le proporzioni del prodotto

finale ma con un volume maggiore del 15-20% a causa della presenza del binder.

Leggete ora attentamente le prossime righe, perché la scelta del

legante è di fondamentale importanza affinché si ottimizzi il processo

di stampa e di debinding.

Un legante bassofondente velocizza il processo di deceraggio ma allo stesso tempo

causa una separazione di fase tra il legante e la polvere metallica.

La segregazione può essere causata da due fattori distinti:

- Gradienti di distribuzione: possono bloccare un po’

del materiale estruso nell’iniettore diminuendo la pressione di iniezione

che porta ad un inadeguato riempimento di forma.

- Forze centrifughe differenziali: in questo caso la segregazione

nasce dal processo di iniezione. La fase di iniezione trasmette al binder ed

ai metalli forze centrifughe diverse, separando quindi le particelle più

pesanti da quelle leggere. Questo fenomeno porta necessariamente alla formazione

di un verde disomogeneo.

Diversamente, utilizzando un binder con punto di fusione e peso molecolare superiori,

si ha un beneficio in termini di viscosità a scapito però della velocità

della fase di debinding.

Bisogna considerare anche che l’aumento di viscosità può causare

spurghi di olio (contenuto nel binder per agevolare la fase di preparazione) che

andrebbero a variare la forma del componente in modo permanente, causando cricche

irreversibili in fase di sinterizzazione.

Da ciò che abbiamo detto finora, ne consegue che è importante scegliere

attentamente una formulazione di binder in grado di essere efficiente sia in fase

di stampa che di debinding.

Vediamo ora la fase più delicata e critica dell’intero processo.

Deceraggio (debinding)

Un debinding effettuato correttamente è fondamentale per una buona riuscita

delle fasi successive.

Lo scopo di questa fase è quello di rimuovere la maggior parte del legante

presente in fase solida.

La fase di deceraggio deve avvenire in modo da evitare deformazioni, sgretolamenti,

rigonfiamenti o rotture dell’oggetto stampato.

Esistono due tipologie di deceratura:

- Debinding con solvente

- Debinding termico

Nel caso di deceraggio con solvente, il legante dev’essere

in grado di disciogliersi in un solvente a bassa temperatura. L’acetone e

l’eptano sono tipicamente solventi utilizzati per il debinding di leganti

idrofobici, anche se si preferisce l’utilizzo di acqua come solvente, poiché

i binder idrofili non attaccano chimicamente la struttura del composto.

Il debinding con solvente generalmente asporta solo una parte del legante, infatti,

dopo questa fase, segue il debinding termico.

Il deceraggio termico consiste nel far evaporare il binder per

via termica.

Questa tipologia di deceratura in genere si applica con i forni a vuoto,

innalzando la temperatura lentamente in modo da evitare fenomeni di rigonfiamento

e deformazione del verde.

Al termine della deceraggio, l’oggetto perde peso e volume formando una

struttura solida metallica, chiamata in gergo marrone.

Sinterizzazione

Eccoci giunti alla fase finale del processo, che ha lo scopo di:

- compattare la struttura, addensandola fino al 95% della densità teorica

finale;

- eliminare il binder residuo (10% di binder residuo massimo).

Al termine si ottiene il prodotto con le caratteristiche meccaniche e geometriche

definitive.

Di solito la sinterizzazione viene condotta in forni da vuoto,

aumentando la temperatura fino a 2/3 della temperatura di fusione del composto metallico.

In questo modo si ottiene completa coalescenza dei singoli grani di polvere con

conseguente densificazione del componente finale. In alcuni casi la fase di sinterizzazione

può essere agevolata facendola precedere da una fase di pre-sinterizzazione.

Le leghe tipicamente utilizzate per la realizzazione dei pezzi MIM sono:

- acciai da cementazione;

- acciaio da bonifica;

- acciaio per cuscinetti;

- acciaio inossidabile;

- acciaio per utensili;

- leghe Fe-silicio per applicazioni magnetiche.

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina Twitter cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

Binder Jetting

Vediamo ora la tecnologia più recente, l’alternativa al MIM che

negli ultimi anni è spesso sotto ai riflettori: il binder jetting

ovvero la stampa 3d del metallo. Si noti che il termine stampa

3D nel linguaggio comune viene spesso usato erroneamente come sinonimo di

manifattura additiva, invece la stampa tridimensionale è

solo una delle tecnologie possibili di manifattura additiva.

Come funziona il binder jetting?

In poche parole, un agente legante liquido viene depositato selettivamente su uno

strato di polvere metallica, dopodiché, strato su strato si forma l’oggetto

finale.

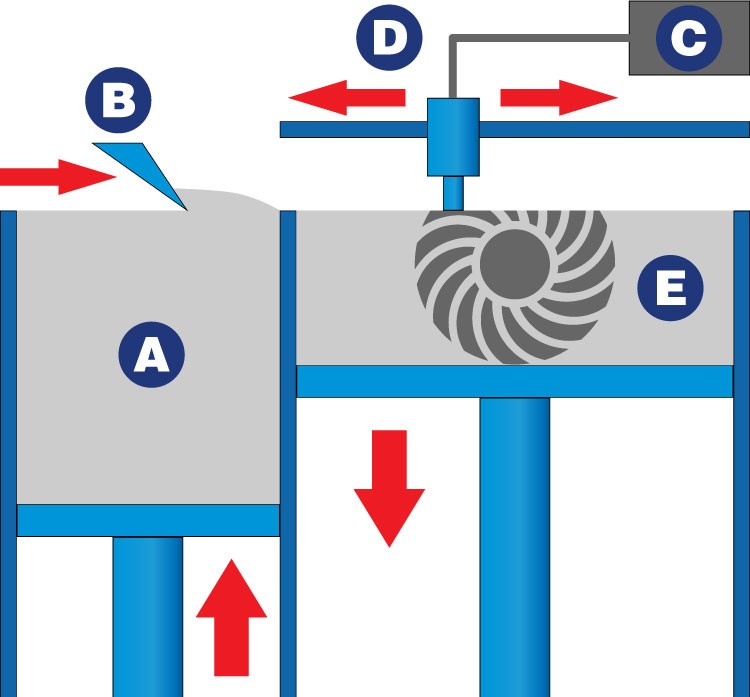

A: serbatoio polvere di metallo; B: racla; C: legante; D: testina di stampa; E: letto di polvere

Entrando un po’ più nel dettaglio, il componente da realizzare viene

progettato utilizzando un CAD (Computer-Aided Design) e il file

risultante viene inviato ad una stampante 3D che produrrà l’oggetto

suddividendolo in layer (strati).

Il processo di stampa avviene come descritto di seguito:

- Una racla (una sorta di lama metallica) stende uno strato di polvere sulla

base che verrà utilizzata per la costruzione del pezzo.

- Una testina di stampa deposita in maniera selettiva sulla polvere metallica

il materiale collante. La dimensione media di ogni goccia è di circa

80 μm di diametro, quindi è possibile ottenere una buona risoluzione.

- Una volta completato il processo di deposizione del collante sul primo strato,

la base scende per poter procedere con il layer successivo.

- Si riparte dal punto (1) fino al completamento di tutti i layer

di stampa.

Al termine l’oggetto viene ripulito dalla polvere in eccesso che

può essere riciclata.

Conclusa la fase di stampa, l’oggetto prodotto è in uno stato

di verde con scarse proprietà meccaniche e alta porosità.

Per questo motivo sono necessari dei trattamenti post processo, che sono tipicamente

due:

- infiltrazione e/o

- debinding e sinterizzazione.

Nel caso dell’infiltrazione si tratta di inserire nelle cavità

reticolari composti del tipo: cera fusa, colla cianoacrilica, resina epodossica

ecc.

Nel caso del debinding seguito dalla sinterizzazione, si applicano in vuoto

in modo da ottenere la rimozione del binder ed una successiva coalescenza dei

grani di polvere metallica.

In entrambi i casi lo scopo di questi trattamenti è quello di densificare

il componente stampato in modo da aumentarne le proprietà meccaniche.

In seguito a questi trattamenti, il volume del campione si riduce parecchio,

a causa delle elevate percentuali di binder pretrattamento, ma soprattutto in

maniera poco prevedibile.

Il tipo di legante è fortemente correlato alla polvere utilizzata:

ad esempio l’utilizzo di un legante furanico è ideale per stampe

a letto di silice che non richiedono un trattamento termico post stampa. I leganti

fenolici invece sono ottimi come leganti per forme ad anime di sabbia. Per le

polveri metalliche infine vengono utilizzati principalmente leganti a base acquosa

in grado di addensare gli strati.

I materiali utilizzati nel binder jetting sono:

- Sabbia di silice: derivante da cristalli al quarzo, non

necessita di trattamenti termici;

- Acciaio inossidabile: il quale può essere anche

infiltrato con bronzo. Il prodotto possiede ottime proprietà meccaniche

e può essere ricotto;

- Leghe di cobalto-cromo-allumino: con eccellenti proprietà

di resistenza meccaniche ad alta temperatura

Conclusioni

Abbiamo analizzato le caratteristiche del MIM e del binder jetting,

descrivendo i processi di produzione e mettendo in evidenza i lati positivi e negativi

di ognuno di essi.

Una tecnologia è destinata a sostituire l’altra?

Oppure coesisteranno entrambe, ognuna in ambiti e con finalità specifiche?

Questo sarà l’argomento che affronteremo nella seconda parte dell’articolo… non perdetevelo!

Vuoi vedere altre foto?

Oltre alle foto che vedi un questo articolo ne abbiamo tantissime altre.

Visita la nostra pagina Pinterest cliccando il pulsante qui sotto e poi seguici per rimanere sempre aggiornato!