Eccoci appena tornati dalla nostra stimolante partecipazione alla 43rd International Conference and Exposition on Advanced Ceramics and Composites o ICACC19. In cinque giorni entusiasmanti, abbiamo assistito a molti interessanti interventi da parte di leader della ricerca e dell’industria. Abbiamo anche noi fatto la nostra parte, presentando una caso di studio su prodotti ceramici all'avanguardia, e non vediamo l'ora di condividere l’esperienza con voi.

Nel seguente articolo:

- introdurremo l'affascinante mondo delle scienze ceramiche;

- spiegheremo esattamente cosa rende la ceramiche avanzate, ad esempio l’allumina traslucida e l’allumina trasparente, un potenziale punto di svolta;

- proveremo che i forni a vuoto e la sinterizzazione sotto vuoto sono essenziali per la produzione di prodotti ceramici di alta qualità.

Iniziamo il nostro viaggio nel regno delle ceramiche avanzate con una rapida carrellata sul suo evento più importante, l'ICACC.

ICACC19: ricerca e industria si incontrano per guidare l'innovazione della ceramica

L'innovazione è la principale fonte di valore aggiunto e progresso nelle nostre società oggi e dipende in gran parte dal capitale finanziario e intellettuale delle università e dei leader del settore. Troppo spesso, tuttavia, i due rami dell'innovazione non riescono a parlarsi e, quindi, perdono le sinergie e il trasferimento di conoscenze reciprocamente vantaggiosi.

Questo è dove l’ICACC19 entra in gioco.

Crea uno spazio per scienziati, specialisti di ricerca e sviluppo, ingegneri e rappresentanti del settore per riunirsi e approfondire gli ultimi progressi nella ricerca ceramica.

La 43esima edizione di ICACC si è concentrata su ceramiche avanzate, bioceramica, rivestimenti ceramici e molti altri entusiasmanti sviluppi nel campo. Nell'ambito di diciassette simposi, cinque sessioni focalizzate e un forum speciale per i giovani ricercatori, ICACC19 è stato un evento entusiasmante su un argomento di importanza crescente.

Ma cosa sono esattamente le ceramiche avanzate e perché dovrebbero interessarvi?

Continuate a leggere e preparatevi ad ampliare la vostra conoscenza e i vostri orizzonti professionali!

Ceramica avanzata: forte, versatile, conveniente

Gran parte dei recenti sviluppi nella ricerca sulla ceramica si concentrano sull’allumina traslucida o compositi ceramici trasparenti. Hanno una gamma di proprietà meccaniche favorevoli, tra cui:

- durezza eccezionale

- resistenza al calore e alla corrosione

- vari gradi di trasparenza

- alto valore aggiunto in una vasta gamma di applicazioni

Pertanto, le ceramiche trasparenti trovano applicazione in quasi tutti gli ambienti in cui sono richiesti supporti trasparenti altamente resistenti e affidabili. Dalle ottiche aeree avanzate alle forti, ma praticamente invisibili, applicazioni ortodontiche, l'allumina traslucida fa già parte della nostra vita quotidiana.

La possibilità di formare forme complesse e intricate è ciò che rende l'allumina traslucida così desiderabile. Raggiungere un’ottima precisione e trasparenza, sia in componenti di piccole che grandi dimensioni, era piuttosto costoso (si pensi alla crescita monocristallina).

Grazie ai recenti sviluppi nella scienza della ceramica, le procedure di fabbricazione costose sono un ricordo del passato e siamo in grado di produrre una vasta gamma di robusti articoli in ceramica trasparente. Ma come possiamo ottenere la traslucenza in un materiale che è solitamente opaco?

Si tratta di ridurre i difetti strutturali.

L’allumina traslucida e la lotta contro l'imperfezione

Quando si pensa agli oggetti in ceramica, "trasparente" di solito non è una qualità che ci viene in mente. Questo perché le ceramiche convenzionalmente sinterizzate (compression-baked) contengono moltissimi difetti strutturali minori. Mentre queste imperfezioni non compromettono in modo significativo l'integrità degli oggetti ceramici, li rendono opachi.

Raggiungere la traslucenza in ceramica, quindi, comporta una battaglia contro le eterogeneità strutturali. Mentre una struttura perfetta è difficilmente raggiungibile, mantenere piccoli e sparsi i punti problematici è il punto chiave.

- Per le applicazioni nello spettro visibile, l'eterogeneità della ceramica non può superare i 50 nm. Nel caso ideale, rimarranno sotto i 10 nm.

- Per le applicazioni nello spettro infrarosso, invece, la tolleranza per l'eterogeneità è molto più alta e può estendersi fino a 1µm.

Ne consegue, quindi, che le ceramiche trasparenti, proprio come le persone, non sono perfette, ma quelle veramente buone hanno difetti che sono piccoli e distanti tra loro. Quanti difetti siete disposti a tollerare, dipende da quali sono i vostri obiettivi. A differenza delle persone, tuttavia, avete pieno controllo di quante imperfezioni siete disposti a tollerare e di con quanta limpidezza sarete in grado di vedere attraverso il prodotto finale.

L'allumina trasparente dipende solo dalla sinterizzazione

La traslucenza di compositi ceramici avanzati può essere raggiunta solo attraverso un processo di sinterizzazione attentamente controllato che tenga conto di due importanti proprietà del materiale:

- La dimensione e la concentrazione dei pori

- La finezza del grano

Poiché l’allumina traslucida è un materiale anisotropico, possiede un grano che gli conferisce la sua forza caratteristica. Tuttavia, per mantenere le sue proprietà trasparenti, quel grano deve essere mantenuto molto piccolo e la quantità e densità dei pori nel materiale devono rimanere bassi.

Il controllo di entrambe queste variabili strutturali è un compito formidabile. Come accennato in precedenza, la maggior parte dei processi di sinterizzazione non riesce a tenere a bada la granulometria e la concentrazione dei pori, ottenendo ceramiche che non sono molto resistenti e sono completamente opache.

Allora, qual è la soluzione a questa domanda da un milione di dollari?

Suggerimento: la soluzione si trova all’interno del nome della nostra azienda!

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina LinkedIn cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

Forni in vuoto: il modo migliore per ottimizzare la produzione di allumina traslucida

Prima abbiamo spiegato perché a la sinterizzazione regolare produce componenti ceramici opachi e più tenaci. Sono certamente abbastanza buoni per l'uso quotidiano, ma la maggior parte delle applicazioni industriali richiede un approccio molto più sofisticato.

La soluzione: i forni a vuoto!

La sinterizzazione in vuoto è la chiave per controllare i tre parametri principali che influenzano la qualità della ceramica trasparente:

- Temperatura di sinterizzazione;

- Tempo di manutenzione ad alte temperature;

- L’atmosfera durante il trattamento termico.

La sinterizzazione in vuoto ha un effetto particolarmente positivo sull’atmosfera del trattamento termico. Riduce drasticamente i livelli di ossigeno ed elimina gran parte della formazione dei pori e altre impurità all'interno del materiale.

Ma quanto vuoto è necessario per produrre questi effetti positivi?

Più vuoto, più traslucenza

Un esperimento ha rivelato che il basso vuoto (circa 10^-3 mbar) ha un notevole effetto positivo sulla formazione dei pori dello stelo; è sufficiente a spingere fuori l’aria e gli altri assorbenti. Tuttavia, l'allumina traslucida sinterizzata in basso vuoto non raggiunge gli standard di qualità ottica desiderati.

La sinterizzazione sotto vuoto a 10^-6 mbar, d'altra parte, ottiene il risultato desiderato. Mantiene i pori e le dimensioni dei grani sufficientemente piccoli. Batte la sinterizzazione in atmosfera di molte lunghezze, soprattutto quando si tratta di eliminare le impurità.

Tenere a bada le impurità porta a un grano più fine

La sinterizzazione in atmosfera è nota per il grado più elevato di impurità che si ritrovano nel prodotto finale. Si, Ca, K e Mg sono solo alcuni elementi che possono essere incorporati dalle pareti del forno all'allumina durante le varie fasi preparatorie o durante la sinterizzazione. Loro, insieme al vapore acqueo dall'atmosfera, hanno un effetto deleterio sulla dimensione del grano.

La sinterizzazione sotto vuoto minimizza queste sostanze estranee grazie al processo di pompaggio continuo che avviene nei forni a vuoto. Rimuovendo gli atomi incorrenti e mantenendo bassa la pressione dell'ossigeno, la sinterizzazione sottovuoto mantiene un forte controllo sulla crescita dei grani.

A 1350°C e pressione di 10^-6 mbar, l’allumina sinterizzata sottovuoto può raggiungere una purezza ottimale, una densità dei pori minima e una granulometria minima, tutte qualità che la rendono resistente e traslucida per una varietà di applicazioni industriali.

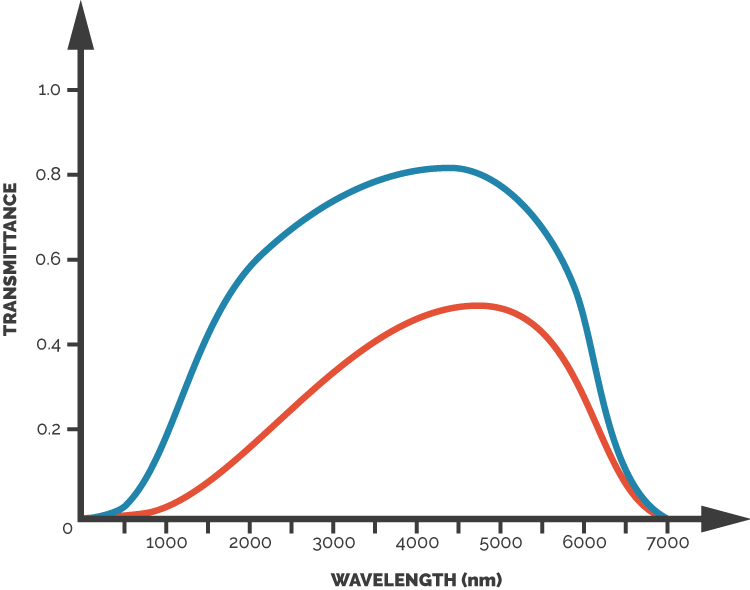

Il seguente grafico mostra come la sinterizzazione sottovuoto implichi trasmittanze superiori su una finestra spettrale più ampia rispetto ai componenti trattati in atmosfera.

Curva rossa: spettro di trasmittanza di allumina dopo la sinterizzazione in atmosfera.

Curva blu: spettro di trasmittanza di allumina dopo la sinterizzazione sotto vuoto.

Conclusione

Nel nostro piccolo corso intensivo sulle ceramiche avanzate, abbiamo cercato di trasmettervi l'ispirazione che abbiamo ricevuto dalla conferenza dell’ICACC19, offrendovi una carrellata su ciò che rende l'allumina traslucida un materiale così performante. Abbiamo descritto il processo di creazione di questa sostanza chiara e robusta e il ruolo chiave che svolgono i forni a vuoto.

Grazie a questo know-how, l’allumina traslucida emerge come alternativa economica e affidabile alla produzione costosa e ingombrante di parti complesse, sia grandi che piccole.

Avete già pensato di integrare le ceramiche trasparenti nei vostri prodotti?

Ne vale sicuramente la pena!

Vi siete persi l’ICACC19?

Date un'occhiata qui sotto, alle diapositive della nostra presentazione (dopo il capitolo sull'ebook gratuito).

Scarica l'eBook gratuito

Scarica la guida gratuita alla sinterizzazione in vuoto e ottieni una panoramica approfondita del processo per utilizzarlo e migliorare i tuoi prodotti.

Impara come la metallurgia delle polveri, stampaggio a iniezione (MIM), stampa 3D e altre tecnologie simili, possono trarre grandi vantaggi dai processi di sinterizzazione in vuoto.