La Manifattura Additiva (AM) è uno dei vari processi di creazione di oggetti

solidi tridimensionali da un file digitale.

A differenza dei metodi di manifattura sottrattiva che iniziano con un solido

blocco di materiale e poi tagliano via l'eccesso per creare una parte finita,

la produzione additiva crea una parte (o caratteristiche delle parti) strato per

strato dalla geometria descritta nel modello di un progetto 3D.

Per molti decenni, i processi AM sono stati utilizzati per la prototipazione

rapida. Negli ultimi anni, la manifattura additiva ha riscosso un incredibile

interesse in tutte le sfaccettature del settore: dalle applicazioni aerospaziali

alle semplici realizzazioni domestiche una tantum dei consumatori. Questa tecnologia

ha immensa versatilità e flessibilità, grazie alla sua capacità

di creare geometrie complesse con proprietà personalizzabili dei materiali. La manifattura additiva offre una grande libertà nel design: oggetti di

qualsiasi forma o geometria sono prodotti da un modello 3D o da un progetto inserito

nella stampante 3D da un computer.

La manifattura additiva dei metalli consente di progettare

e costruire parti leggere in tempo reale, poiché i modelli 3D possono

essere stampati o fabbricati direttamente utilizzando una sorgente laser

o una sorgente a fascio di elettroni e un letto di polvere. La stampa 3D

in metallo può produrre parti altamente personalizzate con funzionalità

migliorate che non sono possibili attraverso i processi tradizionali.

La stampa 3D in metallo è una tecnica AM che include processi come la

fusione laser selettiva (SLM), in cui la polvere

metallica fine viene fusa strato per strato per creare parti metalliche tridimensionali.

Inoltre, la fusione selettiva del laser, in particolare, consente la produzione

di componenti con cavità e sottosquadri, con pareti sottili e vuoti nascosti.

La fusione laser selettiva di diversi tipi di leghe si adatta

perfettamente alle esigenze delle applicazioni leggere coinvolte nella tecnologia

dei veicoli e dei motori. La miscelazione di diverse materie prime come titanio,

alluminio, acciaio inossidabile o leghe a base di nichel e la scoperta di nuove

leghe con varia forza e resistenza alla temperatura, è quasi impossibile

attraverso i metodi di produzione convenzionali.

Questo articolo fornisce spunti per aiutarvi a comprendere il potenziale dei

trattamenti termici nel vuoto per parti stampate in 3 dimensioni,

con particolare attenzione alla SLM (fusione laser selettiva) del

Ti6Al4V.

Manifattura additiva: benefici e principi funzionali

La manifattura additiva è una tendenza tecnologica dirompente che influenzerà

il futuro dell'industria manifatturiera. Secondo il rapporto annuale sulla

AM di Wohlers Associates, il fatturato globale del settore della stampa

3D di prodotti e servizi di manifattura additiva ha superato i 2,2 miliardi

di dollari nel 2014. Il mercato globale per la stampa e i servizi 3-D dovrebbe superare

i 21 miliardi di dollari entro il 2020.

Concettualmente, la AM è costituita da un modello CAD digitale di una

parte che viene convertito in una parte tridimensionale solida semifinita.

Nella fusione laser selettiva (SLM), una delle tecnologie emergenti AM, una polvere

metallica viene fusa da un raggio laser concentrato comandato dal computer per formare

la parte. Questo processo ha un tasso di deposizione inferiore rispetto ad altre

tecnologie AM ma si ottiene un prodotto più dettagliato.

Le possibilità e i benefici della SLM (fusione laser

selettiva) sono molti e stimolanti. Il vantaggio più importante è

il fatto che solo il materiale necessario per realizzare il pezzo viene effettivamente

processato. Pertanto, per la produzione sarà necessario meno materiale di

input. Inoltre, a differenza della manifattura sottrattiva, la manifattura additiva

non ha vincoli di progettazione sulla geometria della parte e consente la libertà

di progettare per funzionalità. Infine, la manifattura additiva consente

lo sviluppo di una parte per arrivare con grande velocità sul mercato.

Potenziale dei trattamenti termici sottovuoto per le parti AM

I metalli che vengono elaborati tramite il metodo SLM sono già numerosi

e includono leghe di titanio, inconel, alluminio, acciaio cobalto-cromo, ecc. Tipicamente,

il processo SLM viene eseguito all'interno di una camera inerte al fine di

controllare l'ossidazione della sorgente metallica interessata dal calore.

Poiché le parti prodotte con la manifattura additiva sono

semifinite e hanno geometrie complesse che sono anche impossibili da lavorare, la

regola è minimizzare la rimozione del materiale durante l'elaborazione

a valle. Pertanto, le parti finite non devono mai presentare decarburazione o superfici

contaminate dalla successiva lavorazione termica. Un forno in vuoto

ben mantenuto che funziona totalmente privo di ossigeno, dotato di pompe di diffusione

per raggiungere livelli di vuoto profondi e con controlli di temperatura molto precisi, è

quindi un componente fondamentale all'interno del mondo della manifattura additiva.

Inoltre, poiché nella maggior parte dei casi è desiderabile produrre

parti senza sollecitazioni interne, le parti SLM vengono sempre trattate

termicamente dopo la fabbricazione. Sono previsti trattamenti termici aggiuntivi

per ottimizzare il comportamento meccanico, ad esempio l'allungamento al cedimento,

la resistenza a fatica, ecc.

Le proprietà meccaniche affidabili sono un prerequisito essenziale per

la produzione in serie di componenti industriali. È noto dalla letteratura

che AM genera nuove sfide in termini di proprietà dei materiali a causa del

rapido raffreddamento, dei difetti o della ruvidità superficiale intrinseca.

Mentre i valori di resistenza alla trazione sono stati ben caratterizzati per diversi

trattamenti termici e condizioni superficiali, una complessità significativa

si presenta se i fattori di influenza sulle prestazioni alla fatica

devono essere determinati.

L'eccellente resistenza e tenacità, combinata con la resistenza alla

corrosione, il basso peso specifico e la biocompatibilità della lega

di titanio Ti-6Al-4V, lo rendono ideale per molte applicazioni di ingegneria

ad alte prestazioni nel settore aerospaziale e automobilistico, ed anche per la

produzione di impianti biomedici.

Vediamo ora il comportamento alla fatica di SLM Ti6Al4V e l'influenza del

tipo di trattamenti termici dopo il processo SLM.

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina LinkedIn cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

Microstruttura di SLM Ti6Al4V dopo i trattamenti termici

La microstruttura di Ti6Al4V prodotta con il processo SLM è

diversa dalle controparti battute o colate. È caratterizzato da una solidificazione

direzionale e un raffreddamento nella direzione della costruzione. La solidificazione

direzionale e il raffreddamento fanno sì che i grani crescano nella direzione

di costruzione attraverso gli strati, risultando in una microstruttura colonnare.

Questa microstruttura colonnare conferisce al materiale stampato proprietà

meccaniche anisotropiche dove le proprietà nella direzione di costruzione

(z) possono essere molto diverse dalle proprietà nel piano perpendicolare

alla direzione di costruzione (x, y).

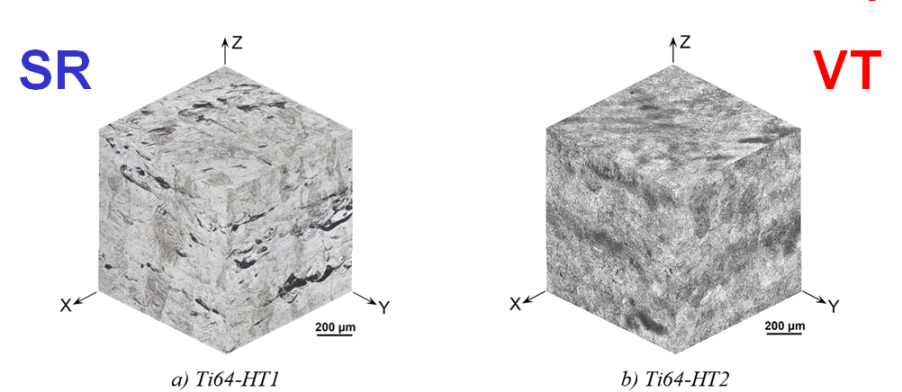

Figura 1

a) Microstruttura colonnare dopo trattamento

termico antistress (SR)

b) Microstruttura uniforme e fine dopo trattamento termico

ad alta temperatura in vuoto (VT)

Quando un trattamento termico di distensione in Argon a 380°C

viene applicato, le sollecitazioni interne sono ridotte ma la microstruttura colonnare

grossolana rimane inalterata, vedi Fig. 1a. D'altra parte, il trattamento termico

ad una temperatura più elevata (740°C per 2 ore) in un forno

a vuoto elimina le tensioni residue e modifica la microstruttura in una

più fine ed equiassica, vedere Fig. 1b.

Comportamento alla fatica di SLM Ti6Al4V dopo i trattamenti termici

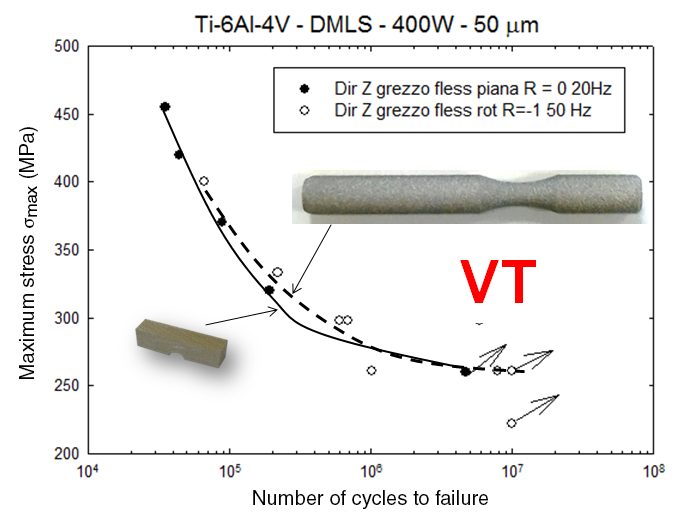

Un programma di test di fatica di SLM Ti6Al4V è stato

effettuato utilizzando una geometria rotazionale standard del campione di flessione

e un nuovo metodo di prova a fatica utilizzando campioni miniaturizzati. Il nuovo

metodo è stato sviluppato con l'obiettivo di ridurre al minimo il costo

dei programmi di test di fatica (cioè il volume dei mini campioni è

circa 1/7 di quello del campione di piegatura standard) garantendo al contempo una

maggiore flessibilità di utilizzo, ovvero valutazione della superficie, direzionalità

e effetti notch. La Fig. 2 dimostra che il nuovo metodo di test con mini campioni

fornisce risultati di fatica coerenti con i dati ottenuti dai campioni standard.

Figura 2

Curve di fatica di SLM Ti6Al4V finali dopo

il trattamento termico in vuoto (VT) ottenuto utilizzando una geometria campione

standard e una geometria di provino in miniatura.

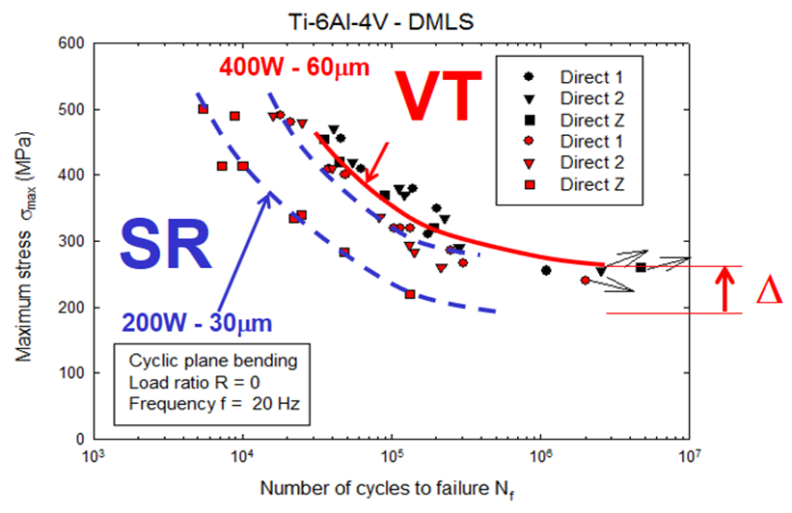

L'influenza del trattamento termico sulla fatica è

discussa con l'aiuto di Fig. 3. Dati di prova per i tre orientamenti dei provini

dopo un trattamento termico di distensione (SR). La dispersione nei dati è

piuttosto bassa e le curve di tendenza della fatica si comportano bene. Tuttavia,

le vite dei campioni con asse lungo parallelo alla direzione di costruzione (asse

Z) sono notevolmente diverse e più corte rispetto agli altri due orientamenti

dei campioni (1 e 2) con l'asse lungo perpendicolare alla direzione di costruzione. È

dimostrata e quantificata la presenza di un comportamento anisotropico della fatica

di DMLS (Direct Metal Laser Sintering) Ti-6Al-4V dopo il trattamento

di riduzione dello stress (SR) dovuto alla struttura colonnare di Fig.

1.a.

I dati dei test per i tre orientamenti dei mini campioni dopo il trattamento

termico in vuoto (VT) ad alta temperatura sono mostrati nello stesso grafico

di Fig. 3. La dispersione dei dati è ancora bassa, ma tutti e tre i set di

dati dei campioni, indipendentemente dalla direzione dell'asse lungo, sono

molto simili e dimostrano un comportamento isotropico alla fatica della struttura

equiassiale di Fig. 1b. Inoltre, le curve rappresentative mostrano un significativo

incremento della resistenza a fatica del materiale VT rispetto al peggiore materiale

SR.

Figura 3

Curve di affaticamento direzionale di SLM

Ti6Al4V finali dopo il trattamento termico per la distensione in Argon (SR) e dopo

trattamento termico in vuoto (VT) utilizzando campioni in miniatura

Spero che questo articolo dedicato principalmente alla fusione laser selettiva

(SLM), il processo di stampa 3D utilizzato per creare stampe 3D

in metallo, vi sia piaciuto. Se avete domande sulla manifattura

additiva o sui trattamenti termici sottovuoto, fate un commento qui sotto

e vi risponderò.

Date un'occhiata anche alle diapositive qui sotto, che ho presentato di recente su questo argomento alla Metal Additive Manufacturing Conference organizzata da TAV VACUUM FURNACE.

Ti è stato utile l'articolo?

Condividilo allora con i tuoi amici su Facebook!

A te basta solamente cliccare il pulsante qui sotto, ma a noi farai un enorme favore.