In questo articolo, vi parlerò dell’Additive Manufacturing

e nella fattispecie del Selective Laser Melting (SLM). In particolar

modo, il tema si incentrerà sul ruolo che assumono i trattamenti termici

in vuoto nel produrre componenti di alta affidabilità, contraddistinti cioè

da una migliore qualità del materiale e da un'ottimale resistenza a fatica.

Concluderemo esponendo gli interessanti risultati sperimentali ottenuti in laboratorio,

grazie ad una proficua collaborazione con l’Università

di Parma.

La tecnologia AM

Partire da un file digitale e stampare in 3 dimensioni oggetti in metallo non è

più una tecnologia da romanzo di fantascienza, bensì una realtà

possibile con la Manifattura Additiva o Additive Manufacturing.

Partendo da un progetto 3D, è possibile realizzare componenti

in metallo dalla notevole resistenza meccanica da poter impiegare in variegati settori,

da quello medico a quello aerospaziale. Grazie alle Fusione Laser Selettiva

(SLM), la creazione avviene utilizzando un letto di polvere e una

sorgente laser ad alta potenza, il tutto controllato in tempo reale da un computer.

Il ruolo del forno a vuoto nella Manifattura Additiva

Uno degli strumenti per far sì che con questa tecnologia si possano realizzare

componenti funzionali all'applicazione concreta sono i forni a vuoto;

dopo il processo di produzione additiva infatti, sono fondamentali dei trattamenti

termici o dei trattamenti di finitura meccanica superficiale.

I forni a vuoto sono essenziali quindi per i trattamenti post processo e sono

adatti per la lavorazione di svariati materiali, come gli acciai inossidabili,

le superleghe di titanio, le leghe cobalto-cromo

e le superleghe di nichel.

Perché trattare termicamente sottovuoto?

I prodotti realizzati mediante la stampa 3D sono semifiniti,

nel senso che la fusione selettiva (SLM) rende un tasso di produzione inferiore

rispetto ad altre tecnologie convenzionali, facendo sì che, con meno materiale,

si possa ottenere una componente più dettagliata e con forme più complesse,

che altrimenti sarebbe quasi impossibile da ottenere.

Il passaggio all'interno di un forno in vuoto quindi appare di notevole importanza,

in quanto si contraddistingue dall'assenza di ossigeno e di apposite pompe di diffusione

che, mediante il controllo preciso della temperatura, determinano le condizioni

di vuoto desiderate. La mancanza di ossigeno si rivela fondamentale per le applicazioni

di tipo medicale e aerospaziale, per le quali si deve assolutamente evitare la contaminazione

da ossidi.

I trattamenti termici sottovuoto sono diversi a seconda delle tecnologie additive

considerate.

Nello specifico, i trattamenti termici di

debiding e sintetizzazione sono indicati per le tecnologie di Fused Filament

Fabrication (FFF) e di

Binder Jetting, mentre i trattamenti di stress relieving e/o di

solubilizzazione sono effettuati per la tecnologia di Selective Laser Melting

(SLM).

Cosa rende un forno in vuoto ideale per trattare i semifiniti?

Continua nella

lettura e scopri quali sono le 3 criticità da tenere sotto controllo nel

Selective Laser Melting.

Additive manufacturing: risultati di laboratorio

Al fine di rendere la ricerca sui trattamenti termici più efficace, abbiamo

allestito un apposito laboratorio nel quale è stato installato un

forno a vuoto H3 all metal e con il quale sono state effettuate diverse

tipologie di collaudi (hardening, stress relieving, annealing,

sintering, tempering, ecc.). Inoltre, nello stesso laboratorio è

stata posizionata anche una macchina per la deposizione di coating PVD a catodi

rotanti per una migliore finitura superficiale dei campioni realizzati mediante

le tecnologie additive.

I risultati ottenuti dalle analisi effettuate nel laboratorio da TAV erano finalizzati

a:

- ottenere un know‑how nell'ambito dei trattamenti in vuoto e nella produzione

dei relativi forni per supportare aziende, università e centri di ricerca;

- prendere parte a partenariati e progetti di ricerca per lo sviluppo di queste

e altre tecnologie emergenti;

- redigere e pubblicare testi informativi di tipo scientifico.

La collaborazione con l'Università di Parma

Una delle attività più recenti messe a punto da TAV VACUUM FURNACES è

una collaborazione con l'Università di Parma

in merito al tema della resistenza a fatica ottimale dei provini realizzati

con la tecnologia SLM. La fatica è uno dei parametri più

significativi nonché più complessi delle componenti industriali; in

ambito aeronautico infatti, la fatica si annovera come la causa di un'alta percentuale

di rotture ed è per questo motivo che il focus dello studio si è incentrato

su di essa in particolar modo.

Gli obiettivi della collaborazione sono stati i seguenti:

- determinare il comportamento di resistenza a fatica ad alto numero di giri

su campioni realizzati con tecnologia AM;

- valutare gli effetti del trattamento termico in vuoto

sulla resistenza a fatica delle componenti SLM;

- considerare l'impatto dell'anisotropia dei componenti SLM sulla resistenza

a fatica.

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina Facebook cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

Resistenza a fatica delle componenti

Quello dell'Additive Manufacturing SLM è un processo che presenta tre

criticità fondamentali, che riguardano:

- la qualità del materiale in termini di microstrutture metallografiche;

- la rugosità della superficie;

- i residui del processo presenti sul componente finale.

Per ottenere i risultati sperimentali che tra poco vi mostrerò, sono stati

utilizzati dei provini in superlega alfa/beta di titanio (Ti-6Al-4V).

La scelta di questo materiale non è stata casuale; si tratta di una lega

particolarmente leggera, ma resistente alla corrosione e alle alte temperature.

Queste caratteristiche la rendono il materiale più idoneo per le applicazioni

di ingegneria in campo automobilistico, aerospaziale e biomedico.

La ricerca è stata portata avanti mediante l'utilizzo di campioni standard

con diverse finiture meccaniche e in un secondo momento, questi sono stati sottoposti

a test in flessione rotante per la misurazione della resistenza a fatica.

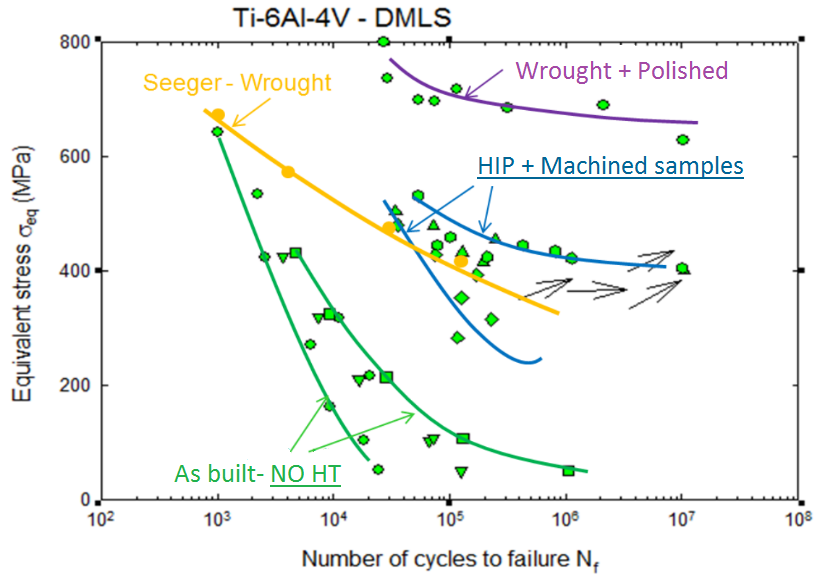

Esaminando il grafico sottostante, potete notare come all'aumentare della finitura

meccanica superficiale risulti aumentata anche la resistenza a fatica.

Le due curve del medesimo colore indicano che, a parità di finitura superficiale,

i due campioni standard sono stati accresciuti in due direzioni ortogonali diverse

rispetto al piano su cui è stato costruito il pezzo; i provini quindi hanno

assunto un differente comportamento a seconda della direzione di crescita e ciò

dimostra la rilevanza della caratteristica anisotropica intrinseca della tecnologia

SLM.

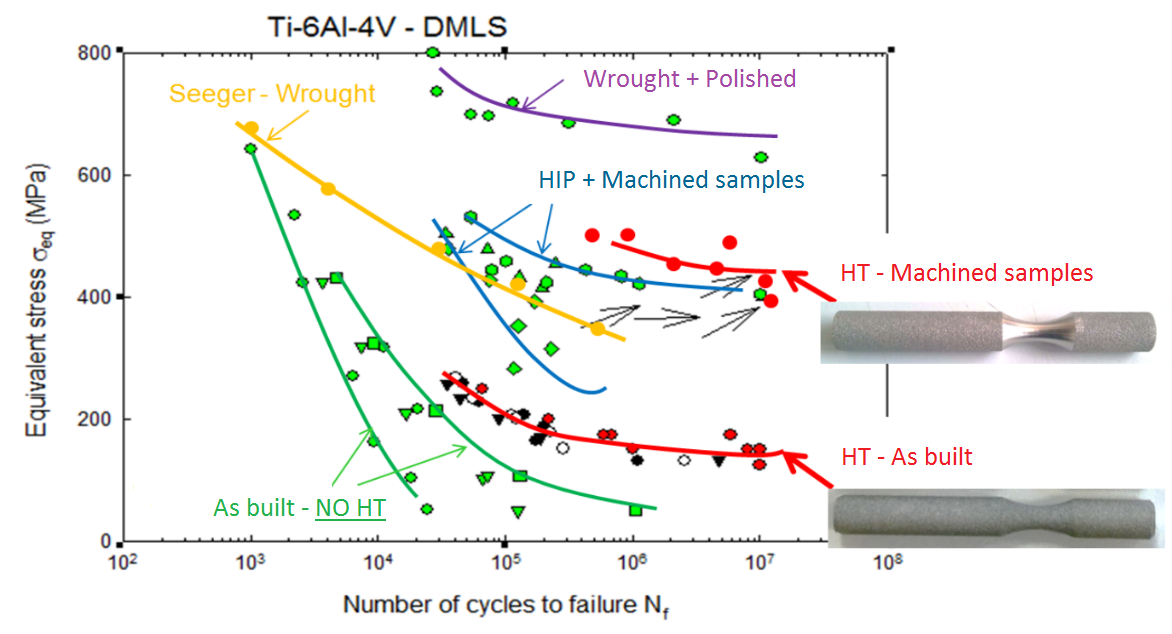

Nel secondo grafico, potete notare l'effetto del trattamento termico su alcuni

campioni, indicati con curve in colore rosso. L'andamento delle curve dimostra che

i provini trattati termicamente presentano un comportamento migliore in

termini di resistenza a fatica, rispetto a quelli non trattati.

Conclusioni

La Manifattura Additiva è innegabilmente la tecnologia

emergente nel campo dell'ingegneria. La realizzazione di componenti destinate a

settori strategici necessita di processi e macchinari che rendano un prodotto finito

e che sia in grado di sopportare gli stress derivanti dall'applicazione sul campo.

Abbiamo dimostrato in laboratorio che i forni a vuoto rappresentano uno strumento

altamente funzionale per attuare post processi di trattamento termico in sede di

Selective Laser Melting: il passaggio all'interno dei forni a vuoto determina

dei miglioramenti nella microstruttura del materiale in termini di detensionamento,

comportamento isotropico e rugosità superficiale.

Se siete interessati ad approfondire ulteriormente, vi invito al leggere l’articolo

del Prof. Nicoletto del Dipartimento di Ingegneria Industriale dell’Università

di Parma:

Manifattura additiva del metallo e trattamenti termici in vuoto.

Vuoi vedere altre foto?

Oltre alle foto che vedi un questo articolo ne abbiamo tantissime altre.

Visita la nostra pagina Pinterest cliccando il pulsante qui sotto e poi seguici per rimanere sempre aggiornato!