La tecnologia della microestrusione è una valida alternativa per la produzione di microcomponenti con forme complesse e tolleranze ridotte.

La microestrusione di materiali polimerici rappresenta una soluzione per alcune applicazioni, ad esempio nel campo biomedico, nonostante i suoi molteplici aspetti sfidanti.

Tecnologie per la microfabbricazione

Di recente, il feedstock metallico (miscela composta da particelle metalliche e da un legante polimerico) è stato estruso per la produzione di parti metalliche sinterizzate.

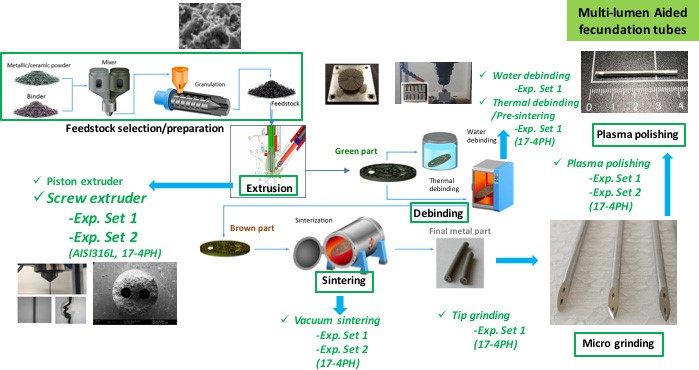

Oggigiorno, alcune applicazioni divengono possibili nel campo della microfabbricazione, aprendo la possibilità di progettare una nuova catena produttiva per la produzione precisa di componenti metallici (ad esempio pezzi con strutture cave come il caso dei microtubi multilume).

Una volta estrusi, i microtubi possono essere deformati e modellati per definire la geometria finale del pezzo prima di effettuare la

sinterizzazione finale. La microfresatura può essere applicata prima e/o dopo la sinterizzazione per modificare la geometria del componente e la microlucidatura consente di ottenere le caratteristiche finali superficiali desiderate.

Esiste una limitata esperienza sull’estrusione di feedstock metallico sebbene tale materiale sia utilizzato nella Metal Injection Molding (MIM), processo ben conosciuto sia a livello industriale sia a livello scientifico.

Diversi aspetti del processo necessitano di essere migliorati, a partire dal feedstock, la cui composizione deve essere ottimizzata per garantirne l’estrusione, fino ad arrivare allo stesso estrusore, che deve resistere ad elevate forze di attrito e ad usura.

Miglioramenti alla catena produttiva

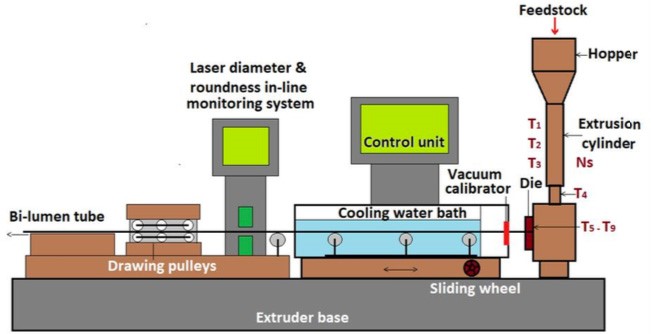

Nel contesto dell’European Innovative Training Network MICROMAN – “Process Fingerprint for Zero-defect Net-shape MICROMANufacturing”, il gruppo di lavoro coordinato dal Prof. Massimiliano Annoni del Politecnico di Milano (Dipartimento di Meccanica), che vede coinvolti anche il dottorando Sandeep Kuriakose e i ricercatori Paolo Parenti e Salvatore Cataldo, ha lavorato per migliorare l’intera catena produttiva basata sulla microestrusione di feedstock (Figura 1) partendo dalla caratterizzazione e selezione dei materiali adatti all’estrusione e studiando il design dei componenti dell’estrusore (ad esempio maschio e filiera) (Figura 2) ed opportune tecniche off-line ed in-line di misurazione dei microtubi così da sviluppare nuovi metodi di monitoraggio e controllo per il miglioramento della qualità complessiva del pezzo finale.

Nell’ambito del progetto si è studiata anche l’interazione della microestrusione con gli altri processi della catena produttiva come la microfresatura, la sinterizzazione e la lucidatura superficiale.

Figura 1: Catena produttiva per la produzione di microtubi bi-lume in acciaio 17-4PH (adattato da

FineMIM)

Figura 2: Diagramma schematico del processo di microestrusione (Enki srl).

L’estrusione di microcomponenti ad elevato rapporto di forma si trova di fronte alla sfida di mantenere l’accuratezza geometrica, la finitura superficiale e le proprietà strutturali dal momento che la microestrusione di un componente allo stato verde (green) è seguita dal processo di deceraggio (debinding) e dalla sinterizzazione che comportano variazioni nelle dimensioni, nella finitura superficiale e nella struttura.

Nel caso di microcomponenti a elevato rapporto di forma, gli step della catena produttiva come il debinding con solvente e termico per rimuovere il legante polimerico e la presinterizzazione, per ottenere la rigidità strutturale necessaria alla sinterizzazione finale, presentano delle criticità nell’ottenimento di proprietà superficiali e strutturali e non sono ancora stati studiati nel caso della microestrusione di feedstock.

L’effetto del debinding e della presinterizzazione sulle proprietà superficiali e strutturali di microtubi bi-lume processati a differenti condizioni di estrusione sono stati discussi in un paper scientifico presentato al

World Congress of Micro and Nano Manufacturing (WCMNM 2019) che si è svolto presso Raleigh, North Carolina (USA) dal 10 al 12 settembre 2019 (1).

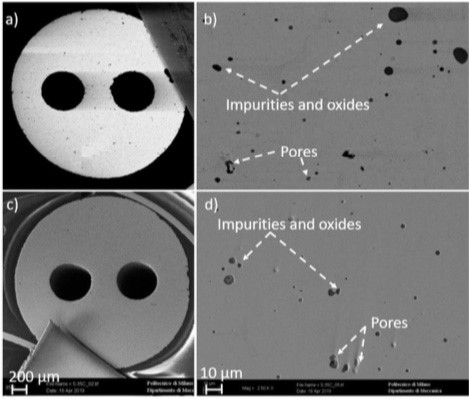

La rugosità superficiale dei microtubi è stata analizzata usando la microscopia 3D e le proprietà strutturali sono state studiate usando la microscopia a scansione elettronica (SEM) e la spettroscopia a scarica elettrica (EDS).

Gli esperimenti di debinding e di presinterizzazione sui microtubi bi-lume estrusi mostrano ottime superfici esenti da cricche e difetti.

Lo studio ha mostrato che la combinazione della temperatura di estrusione e la velocità di estrusione hanno una forte influenza sulla finitura superficiale dei microtubi estrusi.

I campioni bi-lume sinterizzati di 17-4PH mostrano una buona finitura superficiale (Sa = 2.21 μm) vicino al valore del campione green confermando l’adeguatezza dei parametri di debinding e di presinterizzazione utilizzati.

La tipologia di polvere metallica, le dimensioni della polvere, la tipologia e le proprietà del binder sono importanti discriminanti nel rendere il processo di estrusione adatto per le microapplicazioni.

L’influenza delle proprietà del feedstock sulla microestrusione di microcomponenti ad elevato rapporto di forma non è ancora conosciuta nel caso della microestrusione di feedstock.

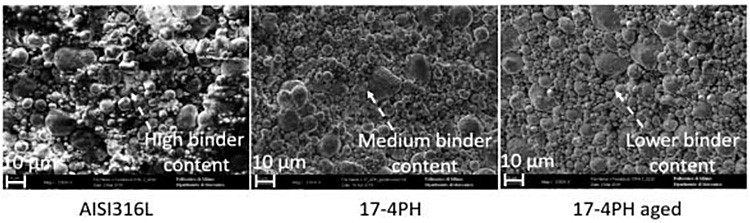

L’effetto della tipologia di feedstock sulla microestrusione è stato studiato e presentato in un altro paper scientifico redatto dal medesimo gruppo di lavoro del Politecnico di Milano (2), in cui microtubi bi-lume sono stati estrusi usando feedstock biocompatibili e con diversi gradi di invecchiamento di acciaio AISI 316L e 17-4PH (Figura 3).

Figura 3: Immagini SEM di feedstock: AISI316L D110E, 17-4PH G120E e 17-4PH G120E invecchiato.

Ti è piaciuto fino a qua l'articolo?

Prima di continuare nella lettura, seguici sulla nostra pagina Twitter cliccando il pulsante qui sotto!

In tal modo rimarrai aggiornato sulle tecnologie più avanzate per i trattamenti termici non solo con i nostri articoli, ma anche con le migliori pubblicazioni che raccogliamo in giro per la rete.

Le caratteristiche geometriche, la rugosità superficiale e le proprietà strutturali dei microtubi estrusi sono stati analizzati utilizzando la microscopia 3D a variazione di fuoco, la calorimetria a scansione differenziale (DSC) e la microscopia a scansione elettronica (SEM). Le analisi mostrano che la tipologia di feedstock influenza di gran lunga la fattibilità dell’estrusione. Una deviazione media della rugosità superficiale fra 1.73 μm e 4.57 μm è osservata per feedstocks in 17-4PH ed AISI 316L. Lo studio conferma anche che, nel caso dell’estrusione di feedstock metallici per la produzione di microtubi bi-lume, le proprietà del binder e l’invecchiamento dei feedstock devono essere considerate per ottenere la finitura superficiale e le proprietà strutturali desiderate.

I trattamenti termici di sinterizzazione sono stati effettuati in vuoto presso il laboratorio interno R&D di TAV VACUUM FURACES (presente alla conferenza WCMNM 2019) in un forno TAV H3 all metal.

Le immagini relative ai microtubi sinterizzati sono riportate in Figura 4 e 5.

Figura 4: Immagini SEM in sezione di microtubi bi-lume sinterizzati: a & b) 17-4PH e c & d) 17-4PH invecchiati.

Figura 5: Microtubi bi-lume.

Conclusioni

I componenti metallici cavi, come i microtubi bi-lume ottenuti in questo lavoro di ricerca, suscitano notevole interesse in svariati settori industriali, quali biomedicale (aghi, protesi e strumenti ortopedici, viti), utensili da rimozione di truciolo, scambiatori di calore, etc., ed aprono nuovi orizzonti verso applicazioni e prodotti innovativi.

European Innovative Training Network MICROMAN

Il continuo sviluppo verso la miniaturizzazione e la multifunzionalià dei prodotti e dei processi richiede un’innovazione, una ricerca ed uno sviluppo sempre crescenti all’interno del settore manifatturiero Europeo.

Una condizione necessaria per il settore produttivo Europeo per essere all’avanguardia su ogni tecnologia, generando posti di lavoro ed una crescita sostenibile, è quella di avere accesso a ingegneri di ricerca innovativi, imprenditoriali e altamente qualificati nei settori della microfabbricazione, dello sviluppo di microprodotti/processi e del controllo qualità.

Il MICROMAN ITN offre un’eccellente formazione nel campo della ricerca a 13 giovani ricercatori (Early Stage Reserchers - ESRs) nel campo della microproduzione proponendo:

- Una struttura innovativa basata sulla firma tecnologica dei processi per la microproduzione net-shape e a zero difetti;

- Formazione interdisciplinare all’avanguardia nelle diverse tecnologie di microfabbricazione;

- Validazione di tecnologie nell’industria per la produzione di microcomponenti per i settori biomedicale, sanitario, macchine utensili, farmaceutico e controllo qualità.

MICROMAN offre una formazione completa, ma allo stesso tempo specializzata, nell’ambito delle microlavorazioni.

La formazione si completa prestando particolare attenzione agli aspetti di gestione dei progetti di ricerca ingegneristici e sull’imprenditorialità. In tal modo l’ESR riceve le competenze necessarie per contribuire efficacemente alla competitività dell’industria Europea della micromanifattura per garantire la generazione di nuovi posti di lavoro ed il benessere della società Europea.

Il progetto MICROMAN (Process Fingerprint for Zero-defect Net-shape MICROMANufacturing) è stato finanziato dall’MSCA (Marie Sklodowska-Curie Actions) nell’ambito del programma di ricerca ed innovazione Horizon 2020 dell’Unione Europea (GA n° 674801).

Riferimenti

- Sandeep Kuriakose, Salvatore Cataldo, Paolo Parenti, Massimiliano Annoni, Debinding and pre-sintering of high aspect ratio micro bi-lumen tubes produced by extrusion of 17-4PH feedstock, World Congress of Micro and Nano Manufacturing (WCMNM 2019), Raleigh, North Carolina (USA), 10-12 September 2019.

- Sandeep Kuriakose, Massimiliano Annoni Effect of feedstock properties on extrusion of high aspect ratio micro bi-lumen tubes, World Congress of Micro and Nano Manufacturing (WCMNM 2019), Raleigh, North Carolina (USA), 10-12 September 2019.

Ti è piaciuto l'articolo?

Iscriviti al nostro canale Telegram, in tal modo potrai restare aggiornato sulle tecnologie più avanzate per i trattamenti termici.

Non hai Telegram?

Se ancora non hai Telegram, usa uno dei seguenti pulsanti per installarlo: