Forno TAV H6-t da tempra è conforme alla Nadca 207

Ho incontrato per la prima volta la specifica Nadca 207 nel 1999. All'epoca, un grande stampo del peso di 400 kg, temprato nel nostro impianto di trattamento termico, si crepò nella fonderia di pressofusione, ed il cliente ci chiese di essere risarcito per il danno. Non credevamo che la colpa fosse nostra. Ma poi siamo venuti a conoscenza della specifica Nadca 207, e poiché avevamo buoni contatti, abbiamo invitato il signor Corwyn Berger, uno dei co-autori della specifica, a una conferenza in Repubblica Ceca. La sua presentazione "Estensione della vita dell'utensile nella pressofusione" ha cambiato permanentemente le nostre opinioni e il nostro modo di lavorare nella nostra azienda di trattamenti termici.

Quindi, quali argomenti copre questa specifica? Si tratta di un documento preparato dalla Nord American Die Casting Association per i suoi membri, e il suo compito era quello di specificare raccomandazioni di carattere generale su come produrre stampi per la pressofusione con la massima durata in termini di resistenza alla fatica termica.

Tuttavia, il contenuto di questa specifica è così ben elaborato che è valido non solo per la produzione di stampi per la pressofusione e per la fatica termica, ma anche per molte altre applicazioni, ed è il miglior materiale informativo per gli impianti commerciali di trattamento termico sottovuoto, produttori di utensili e le fonderie di pressofusione, permettendo l'eliminazione di errori fondamentali nel processo di costruzione degli utensili.

In particolare, specifica come dovrebbe essere il materiale in ingresso per massimizzare le sue proprietà meccaniche, e trasforma queste proprietà in valori di resistenza all'urto testati in conformità ad ASTM A370, che il materiale deve soddisfare prima di poter essere fissato ad una macchina utensile. Tuttavia, questa specifica fornisce anche una guida ai produttori di acciaio su come l'acciaio per lavorazione a caldo deve essere preparato per gli stampi di pressofusione, quali proprietà deve avere, e come queste proprietà vengono testate.

Ma nella specifica non c’è solo questo. È anche una guida per i progettisti, che fornisce informazioni su quale materiale usare per gli inserti di pressofusione, o per gli acquirenti, indicando come specificare un ordine di acquisto in modo da ottenere un acciaio per stampi che abbia le proprietà richieste. Allo stesso tempo, è definito nel dettaglio come verificare la qualità iniziale del materiale prima di cominciare la produzione dello stampo.

Tuttavia, la specifica fornisce anche una descrizione completa del processo di tempra in gas ad alta velocità, in una forma tale che i forni di tempra e rinvenimento in vuoto possono essere programmati in modo significativo secondo questa descrizione. Sulla base delle termocoppie di carica che misurano le temperature Ts (superficie) e Tc (cuore), sia il riscaldamento che il raffreddamento degli stampi durante il ciclo di tempra possono essere controllati automaticamente, senza rischiare grandi cricche di tempra, e allo stesso tempo mantenendo le proprietà dell'acciaio acquistato, cioè la massima resistenza all'urto misurata tramite pendolo di Charpy.

Se una fonderia di pressofusione, un produttore di utensili o un trattamentista conto terzi vuole lavorare secondo la Nadca 207, deve essere consapevole di alcune regole di base:

- La qualità dell'acciaio acquistato è una proprietà del materiale che l'impianto di trattamento termico non può migliorare con nessun processo di trattamento termico. Il suo compito è quindi quello di mantenere queste proprietà, ma non di peggiorarle. I produttori di utensili devono, quindi, sapere che l'acquisto dell'acciaio per stampi e il controllo delle sue proprietà in entrata hanno la priorità assoluta.

- Poiché la qualità dell'acciaio è determinata dal suo metodo di produzione primaria, si raccomanda di utilizzare acciai per stampi rifusi con il processo ESR, VAR o P-ESR.

- La massima resistenza alla propagazione delle cricche da fatica termica è mostrata dalla struttura di martensite temperata, senza porzioni di bainite o perlite, a condizione che allo stesso tempo abbiamo temprato così velocemente da escludere la zona di precipitazione dei carburi secondo il diagramma CCT (vedi Fig. 3).

- La qualità del materiale dello stampo in entrata e la qualità del trattamento termico possono essere verificate con parametri misurabili. Sulla base della valutazione della resistenza all'urto, siamo in grado di determinare se il materiale non trattato ha le proprietà richieste, e allo stesso modo siamo in grado di verificare se il processo di tempra è stato eseguito correttamente o meno.

- Nella tempra in gas, l'alta velocità di raffreddamento necessaria per ottenere la struttura corretta ha la precedenza sulla minimizzazione delle distorsioni. È compito del progettista e del tecnologo preparare gli stampi per la tempra in modo che, per quanto riguarda le deformazioni e le variazioni dimensionali, le tolleranze finali siano sufficienti, e allo stesso tempo che le forme siano scelte in modo da poter escludere cricche da tempra.

- Non è possibile, anche in buona fede, esigere/richiedere il trattamento termico degli stampi di pressofusione senza deformazioni o con deformazioni minime. Qualsiasi riduzione della velocità di raffreddamento, al fine di ottenere deformazioni minori, porterà alla formazione di strutture con minore resistenza alla fatica termica e minore durata dello stampo.

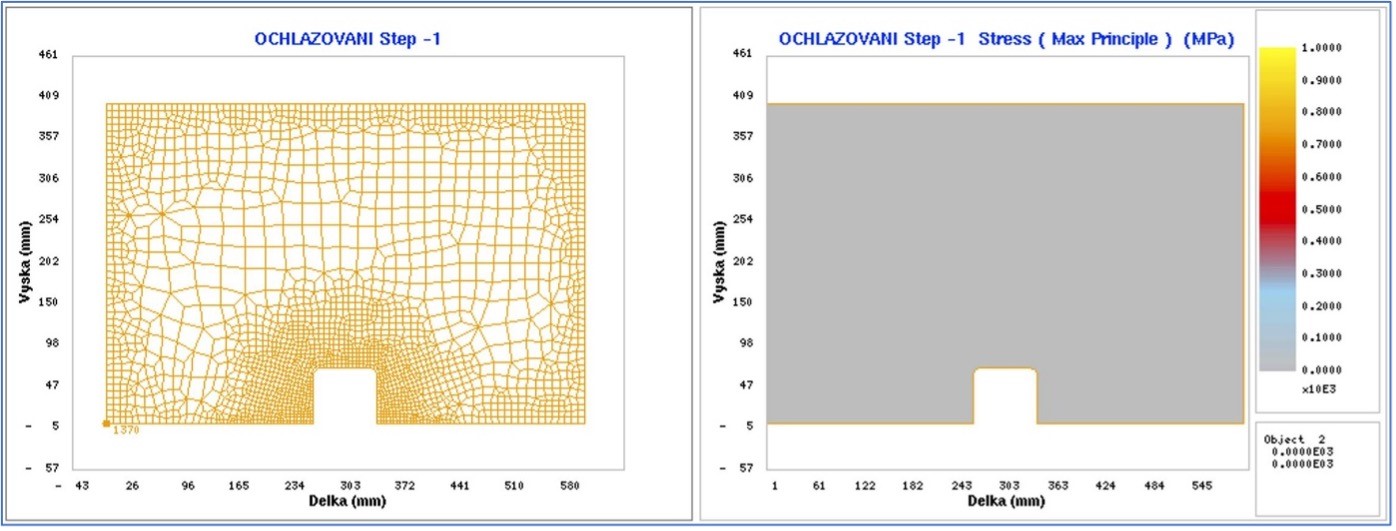

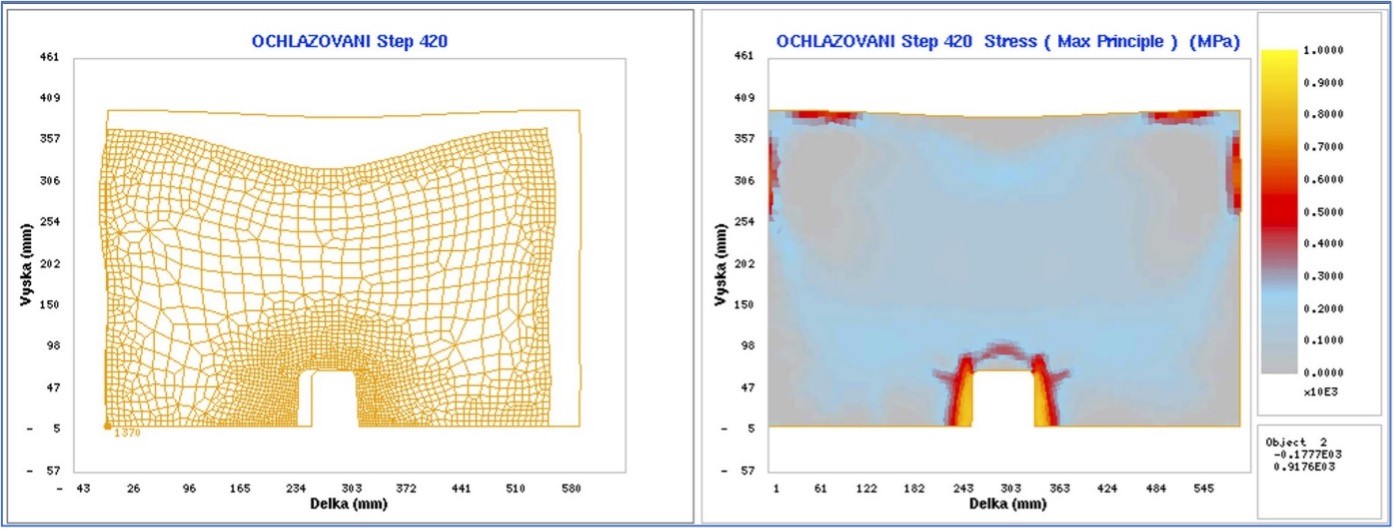

- La tempra senza deformazioni, anche in un flusso di gas, non esiste. Pertanto, le tolleranze minime per il processo HPGQ devono essere da 0,025 a 0,050 mm pe ogni 25 mm di lunghezza. Questo è quindi da 0,4 a 0,8 mm per un inserto con una lunghezza laterale di 400 mm. Tuttavia, poiché applichiamo la cosiddetta regola di precauzione nell’impianto di trattamento termico, preferiamo sempre valori più alti (Fig. 1 e 2)

- Poiché le massime sollecitazioni di trazione durante la tempra si trovano negli intagli o sul lato esterno della matrice, in questi punti è necessario lavorare con raggio di almeno R3. Tuttavia, bisogna dire che anche il raggio R10 nell'intaglio critico riduce lo stress solo della metà del valore dello stress nell'intaglio senza il raggio.

Fig. 1 a 2 - Simulazione della formazione di cricche in Deform attorno ad un intaglio con R10 fresato su un pezzo di 600x400 mm durante il raffreddamento da una temperatura di 1050 C a 20 C, tempo di simulazione 8000 secondi, stato prima e dopo il raffreddamento con l'indicazione delle aree con il massimo sforzo di trazione (aree rosse).

- Per controllare e monitorare correttamente il processo di trattamento termico, dobbiamo misurare le temperature Ts e Tc. Per renderlo fattibile, è necessario avere dei fori per le termocoppie. Questa è responsabilità del produttore dell'utensile; il trattamentista non ha i mezzi per fare questi fori.

- Nadca 207 indica una sola temperatura di austenitizzazione per ogni acciaio elencato nella sua lista di materiali raccomandati, senza una banda di tolleranza. Per esempio, per il Dievar è a 1010 °C. Per essere sicuri che il trattamento termico abbia effettivamente eseguito la tempra a questa temperatura, il forno di tempra deve essere qualificato. Che si lavori secondo AMS 2750F o secondo CQI-9, deve quindi avere un TUS (Temperature Uniformity Survey) e un SAT (System Accuracy Test) in corso di validità secondo la classe del forno, nel nostro caso solitamente la classe 2. Deve quindi essere chiaro che quando la temperatura del forno è programmata su 1010 °C, questa sia effettivamente la temperatura nel forno. Pertanto, possiamo mettere i pezzi per la tempra solo in un impianto di trattamento termico, che ha un sistema di manutenzione e validazione dei forni completamente chiaro e dimostrabile, e dove è certo che i requisiti molto specifici del Nadca 207 saranno soddisfatti.

- È generalmente noto che ogni forno per tempra in gas ha parametri di raffreddamento diversi a seconda della sovrapressione del gas, della velocità del gas e delle dimensioni dello scambiatore di calore gas/acqua. Pertanto, l'unico parametro comune e misurabile è la velocità di raffreddamento, misurata a Ts, che è prescritta a un valore di almeno 28 °C/min. Non importa se tempriamo con una sovrapressione di 2 bar o 10 bar, dobbiamo sempre raggiungere una velocità di raffreddamento di almeno 28 °C/min nella zona tra la temperatura di austenitizzazione e la tenuta isoterma. Questa velocità di raffreddamento è facile da leggere dal record del ciclo ed è quindi facile da controllare.

- La tenuta isotermica dovrebbe essere impostata ad una temperatura di circa 425 +/-28 °C, ma non ad una temperatura di 500 °C o 600 °C. Questo significherebbe una minore deformazione, ma allo stesso tempo produrrebbe la precipitazione intercristallina di carburi, e quindi peggiorerebbe la resilienza del materiale.

- Affinché il forno da tempra possa gestire tutte le fasi di riscaldamento e raffreddamento, il suo sistema di controllo deve essere molto sofisticato. Deve essere possibile controllare tutte le fasi del processo automaticamente, senza intervento dell'operatore, sulla base del monitoraggio della temperatura del forno Tp e delle temperature sulle termocoppie di carica Ts e Tc.

Fig. 3 – Esempio di un sofisticato sistema di controllo del forno di tempra TAV H6-t, che permette il controllo completamente automatico del processo di tempra secondo il Nadca 207.

Fig. 4 – Fasi della tempra secondo Nadca 207 tracciate nelle curve CCT.

- Dovremmo temprare gli stampi in modo che ogni parte strutturale della matrice d'acciaio sia rinvenuta due volte, compresa la martensite che si forma dalla trasformazione dell'austenite residua dopo il primo rinvenimento. Per ottenere proprietà meccaniche ottimali, è quindi necessario rinvenire 3 volte il pezzo.

- I test sistematici di verifica della qualità dell'acciaio all’inizio nel processo di fabbricazione degli utensili e dopo la tempra, misurando la resistenza all'urto, mostrano che il 15% del materiale fornito per gli stampi di pressofusione non soddisfa i requisiti di Nadca 207.

- In tutti i casi in cui il materiale non rispetta i requisiti della Nadca 207 eseguendo una prova di resilienza all'ingresso in attrezzeria, non soddisferà questi requisiti nemmeno dopo la tempra con un pezzo reale. È solo la prova che la qualità dell'acciaio acquistato non può essere migliorata.

Le regole appena menzionate sono solo quelle di base. In pratica, è necessario applicarne di ulteriori. Tuttavia, se sono comprese e implementate dal produttore di utensili e dal trattamentista, il risultato raggiungerà l'obiettivo dell'intero processo secondo Nadca 207, cioè massimizzare la resistenza degli utensili alla comparsa di cricche da fatica termica.

Do you like this blog?

For us your opinion matters, so we would be very pleased if you could write a review about us or our blog.