Con la definizione “metallurgia delle polveri” si fa riferimento ad una vasta gamma di metodologie attraverso le quali vengono fabbricati pezzi partendo da polveri metalliche.

In generale, la metallurgia delle polveri permette di fabbricare oggetti con un alto livello di precisione, nella maggior parte dei casi ottenendo parti semifinite, riducendo o evitando totalmente la necessità di ulteriori lavorazioni meccaniche, abbassando così la quantità di materiale sprecato, il lead time e, in generale, i costi totali.

Diverse tecnologie sono state utilizzate per decenni per trasformare la polvere in componenti formati, come la pressatura a stampo, la pressatura isostatica, il “press and sinter”, il Metal Injection Molding (MIM) e anche, più recentemente, la produzione additiva Powder Bed Fusion (PBF) e Direct Energy Deposition (DED).

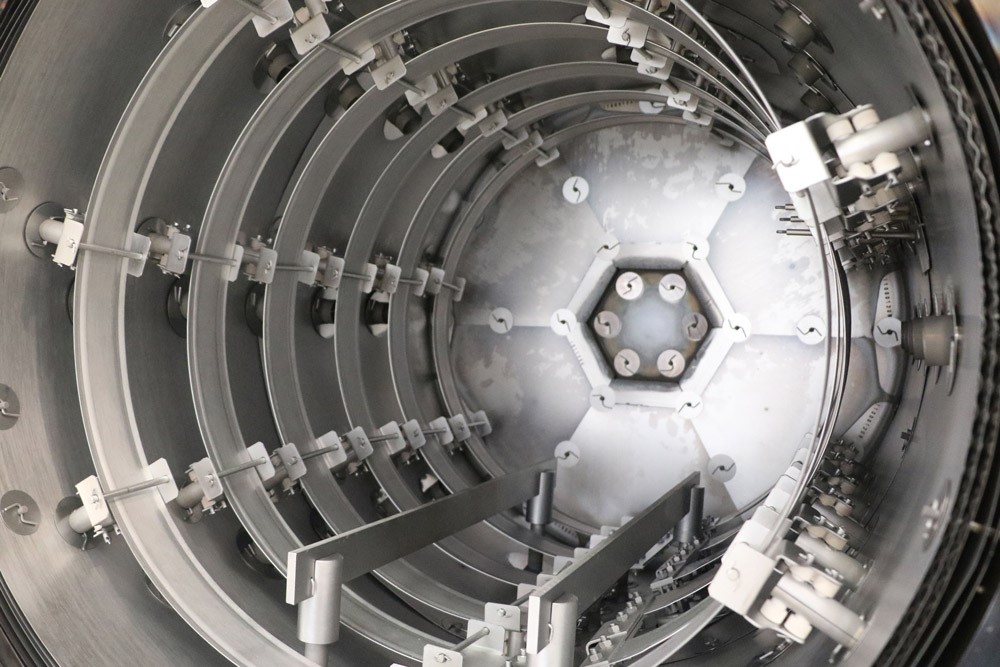

I forni in vuoto sono una parte essenziale di molte di queste tecnologie in varie fasi del processo; per esempio, il MIM, il Binder Jetting (BJT) ed il metal FDM fanno tutti affidamento su forni in vuoto per la rimozione del legante e la sinterizzazione delle parti dopo l'iniezione (nel caso del MIM) o la stampa (nel caso del BJT e del FDM metallico). Le tecnologie di fusione a letto di polvere invece, come la fusione laser selettiva (SLM) e la fusione a fascio di elettroni (EBM), impiegano forni in vuoto per trattare termicamente le parti stampate: la distensione, la ricottura, il trattamento di solubilizzazione e l'invecchiamento delle parti PBF sono eseguiti in forni in vuoto per conferire le proprietà desiderate alle parti minimizzando il rischio di ossidazione e contaminazione durante il trattamento.

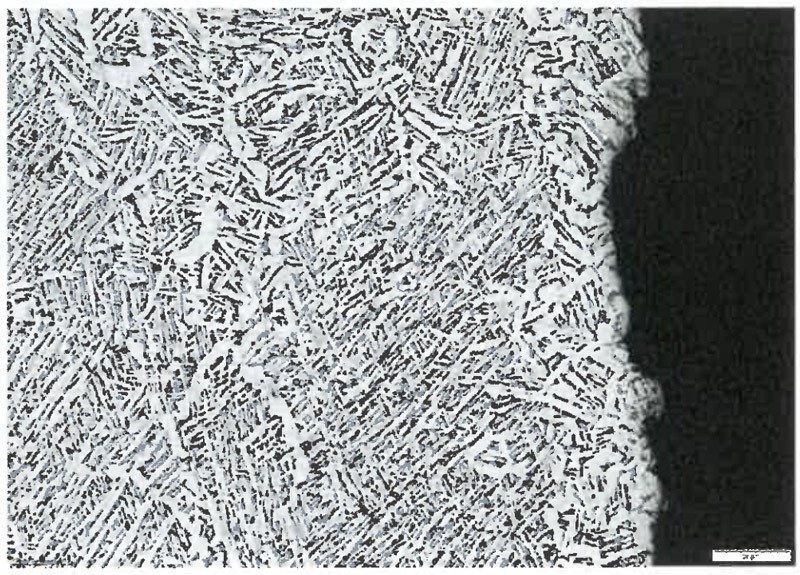

Figure 1: Immagine metallografica di un pezzo in Ti-6Al-4V trattato termicamente in un forno a vuoto che mostra la presenza di una struttura mista α-β. Il trattamento termico è fondamentale per ottenere la microstruttura desiderata sulle parti AM.

Un elemento critico per tutti i processi di produzione basati sulla metallurgia delle polveri è, avete indovinato, la polvere.

Una conoscenza di base delle principali proprietà delle polveri metalliche e dei metodi di produzione è essenziale per capire e prevedere come la polvere si comporterà in ogni fase del processo, che si tratti della pressatura, della miscelazione con un legante, dell'iniezione o della sinterizzazione e per selezionare i parametri di processo corretti per ognuno di essi.

Per questo motivo, in questo articolo esamineremo i metodi di produzione delle polveri e le proprietà utilizzate per caratterizzare le polveri metalliche.

Figure 2: TAV H3 All-Metal progettato per il trattamento termico di parti AM

La produzione delle polveri

Al giorno d’oggi vengono impiegate diverse tecniche di produzione per fabbricare polveri da praticamente ogni genere di metallo.

I metodi per la produzione di polveri metalliche possono essere divisi in metodi meccanici (come la fresatura, l’alligazione meccanica, l'atomizzazione ad acqua ed a gas) e chimici (come l'elettrolisi e la riduzione degli ossidi), con i primi che generalmente permettono un tasso di produzione più alto e un miglior rapporto volume-costo e i secondi che forniscono una polvere di purezza più elevata.

Ma andiamo a vedere più approfonditamente ogni metodo di produzione della polvere.

Macinazione/Triturazione

Questo metodo si basa sull'impatto progressivo di diversi utensili, come martelli, mulini a barre o sfere, per formare la polvere di metallo.

La triturazione è il metodo più diffuso per la produzione di polveri di metalli duri e di polveri di ossidi ceramici (per esempio Al2O3 e ZrO2). Poiché le particelle di polvere sono prodotte attraverso fratture casuali indotte dall'utensile, la distribuzione delle dimensioni delle particelle ottenute tramite la triturazione meccanica è solitamente ampia e le dimensioni delle particelle possono variare da 1 µm a 1000 µm. Le particelle prodotte con tecniche meccaniche sono solitamente irregolari e di forma angolare. Idealmente, i materiali da polverizzare meccanicamente devono essere fragili; i materiali duttili infatti si appiattiscono e si deformano sotto lo stress meccanico senza fratturarsi. Per questo motivo, la fresatura viene solitamente applicata ai materiali duttili dopo che in essi è stata indotta la formazione di una fase fragile transitoria: il metallo viene ossidato per formare ossidi fragili, poi fresato e infine riscaldato sotto vuoto o in atmosfera di idrogeno per ridurre gli ossidi.

La macinazione può anche essere applicata alle polveri metalliche per modificare la dimensione iniziale delle particelle, cambiare la forma delle particelle o per mescolare due o più materiali attraverso l’alligazione allo stato solido (alligazione meccanica) o la miscelazione allo stato solido.

Atomizzazione

L'atomizzazione è il metodo di produzione più comune per le polveri metalliche e prelegate.

L'atomizzazione della polvere si basa sulla riduzione di un liquido in piccole goccioline che vengono poi condensate, formando particelle di polvere: il metallo viene fuso sottovuoto, convogliato in un ugello insieme a un getto di gas o acqua ad alta pressione e poi condensato in una camera di raccolta. Le dimensioni delle particelle di polvere atomizzata possono variare da 10 µm fino a 1 mm a seconda del tipo e della pressione del mezzo utilizzato per formare il getto di metallo liquido. La polvere atomizzata con gas presenta tipicamente una forma sferica, un'elevata purezza superficiale e un'alta densità di impacchettamento. La polvere atomizzata ad acqua, in confronto, ha di solito delle particelle di forma leggermente irregolare, anche se l'uso di una pressione dell'acqua molto alta produce delle particelle più fini.

Reazioni Chimiche-Termochimiche

Diversi tipi di reazioni chimiche e termochimiche vengono impiegati per la produzione di polveri metalliche, tra cui:

- Riduzione di un ossido

- Precipitazione da una soluzione

- Decomposizione termica

Riduzione di ossidi

Questo processo utilizza un agente riducente (come il carbonio o l'idrogeno) per ridurre un ossido in polvere in polvere di metallo. La dimensione delle particelle di polvere dipende dalla temperatura di reazione e dalle successive lavorazioni meccaniche di triturazione o macinazione, che è solitamente necessaria per ottenere una dimensione delle particelle adeguatamente fine.

Precipitazione da una soluzione

La precipitazione elettrochimica da una soluzione è applicata alla formazione di polveri elementari. Una corrente elettrica guida una reazione di placcatura; l'elettrodeposizione viene poi intenzionalmente interrotta per formare un prodotto poroso che è un precursore della polvere. Il deposito spugnoso viene raccolto, pulito, essiccato e macinato in polvere. La precipitazione elettrochimica non è applicabile alle leghe poiché ogni elemento ha una finestra di deposizione caratteristica diversa, rendendola limitata ai soli elementi puri.

Decomposizione termica

Alcune polveri, come il ferro e il nichel, sono prodotte per decomposizione termica dei rispettivi carbonili, facendo passare il monossido di carbonio sul metallo spugnoso a una temperatura e una pressione specifiche.

La polvere viene prodotta facendo bollire i carbonili in recipienti riscaldati a pressione atmosferica in condizioni che permettono ai vapori di decomporsi. La polvere viene raccolta e setacciata e può essere macinata, seguita da una ricottura in idrogeno. La purezza chimica delle polveri può essere molto alta e la dimensione delle particelle può essere controllata molto accuratamente ed è solitamente molto fine (meno di 10 µm).

Caratterizzazione delle polveri

Caratterizzare una polvere metallica significa misurare le sue proprietà fisiche e chimiche per determinare come si comporterà la polvere.

Di seguito, elencheremo le principali proprietà utilizzate per la caratterizzazione delle polveri metalliche.

Distribuzione granulometrica

La distribuzione granulometrica di una polvere indica la quantità relativa di particelle presenti in base alle loro dimensioni. La dimensione delle particelle può essere definita in base alla loro area superficiale, area proiettata, volume o massa. Di solito, per eseguire le misure, si ipotizza che le particelle siano perfettamente sferiche. Uno dei mezzi più comuni per misurare la distribuzione delle dimensioni delle particelle è la diffusione della luce con il laser, dove si misura la proiezione della luce diffratta da particelle sospese in un liquido. È applicabile alle particelle con diametro nell'intervallo 0,1-1000 µm, che fondamentalmente include tutte le polveri usate nelle industrie MIM e Additive Manufacturing.

Densità

Quando si parla della densità di una polvere è importante specificare a quale tipo di densità ci si riferisca. Possiamo distinguere tra:

- “Bulk density” (o densità apparente): è il rapporto tra la massa di un campione di polvere non “picchiettata” (cioè la polvere sciolta senza alcuna compattazione) e il suo volume, compreso il contributo dei vuoti interparticellari

- “Tapped density”: è la densità raggiunta dopo aver compattato meccanicamente la polvere (cioè dopo aver “picchiettato” la polvere finché il volume apparente del campione diventa quasi costante).

La densità della polvere è strettamente legata ad altre proprietà come la forma e la rugosità delle particelle di polvere; particelle più fini, per esempio, porteranno a un valore di densità apparente più alto.

Scorrevolezza (“Flowability”)

La “Powder Flowability” è una misura della tendenza delle particelle di polvere a muoversi tra di loro o su una superficie esterna. Essa è un parametro critico per la metallurgia delle polveri, poiché le polveri con una fluidità diversa riempiranno gli stampi, le tramogge o si spargeranno sulla piattaforma di costruzione di un sistema SLM in modo diverso.

Le principali variabili che influenzano la “Powder Flowability” di una polvere sono: attrito interparticellare (che a sua volta dipende dalla forma e dalla rugosità delle particelle), dimensione delle particelle, materiale, peso specifico e fattori ambientali esterni (come la temperatura, l'umidità o la presenza di leganti/lubrificanti).

Metodo di alligazione

La maggior parte delle polveri metalliche utilizzate nell'industria della metallurgia delle polveri non sono elementi puri ma leghe metalliche. I metodi di lega potrebbero essere divisi in:

- Miscelazione di polveri elementari: con rapporti calcolati per formare l’esatta stechiometria finale della lega.

- Polverizzazione di materiale prelegato: la polvere viene prodotta partendo da un materiale che ha già l'esatta stechiometria della lega di interesse.

- Metodo “Master alloy”: la polvere viene prodotta a partire da materiale prelegato che è arricchito in alcuni elementi di lega, e poi mescolato con polveri elementari per raggiungere l'esatta stechiometria della lega di interesse.

Solitamente le polveri di acciaio prodotte tramite metodo “master alloy” possono avere un contenuto di carbonio nativo più elevato: per questo motivo è necessario adottare misure appropriate per garantire il controllo del contenuto di carbonio durante il debinding e la sinterizzazione di questo tipo di polveri.